模板开口设计

发布时间:2014/5/7 21:28:09 访问次数:1144

当确定了模板厚度以后, V7-3E14E7-000-1开口的尺寸就很重要了。模板的厚度与开口尺寸决定了焊膏的印刷量。模板开口设计包含开口尺寸和开日形状两个内容。模板开口是根据焊盘图形来设计的。

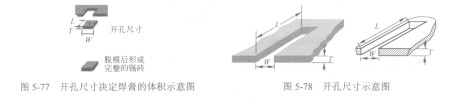

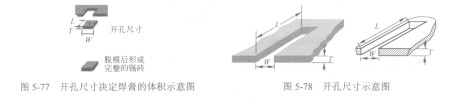

图5-77显示了开孔尺寸[宽(W)和长∞)]与模板厚度(7)决定焊膏印刷于PCB焊盘上的体积。

图5-78是开孔尺寸示意图,IPC 7525定义了模板开口设计最基本的要求:

当长度远大于宽度时,面积比与宽厚比相同。模板与PCB分离时,当焊盘面积大于内孔壁面积的2/3时,可达到85%或更好的焊膏释放能力。

研究证明:

面积比>0.66,焊膏释放体积百分比>80%;

面积比<0.5,焊膏释放体积百分比<60%。

图5-77开孔尺寸决定焊膏的体积示意图 图5-78 开孔尺寸示意图

开孔侧壁的几何形状和孔壁光洁度直接与模板技术有关。采用电解抛光技术能获得更光滑的内孔壁,得到较高百分比的焊膏释放效果。

表5-15是各种表面贴装元件的宽厚比/面积比示例。表中列出典型表面贴装元器件开孔设计的一些实际例子中的宽厚比/面积比。20mil间距的QFP,在Smil厚的模板上取lOmilx50mil的开孔.

得到2.0的宽厚比。使用一种光滑孔壁的模板技术将产生很好的焊膏释放和连续印刷性能。表中(2)16mil间距的QFP,在Smil厚的模板上取7milx50mil开孔,得到1.4的宽厚比,这是一个焊膏释放很困难的情况,对于这种情况,应该考虑采取以下1~3个措施:

①增加开孔宽度(增加宽度到8mil,将宽厚比增加到1.6);

②减少厚度(减少金属箔厚度到4.4mil,将宽厚比增加到1.6);

③选择一种有非常光洁孔壁的模板技术。

当确定了模板厚度以后, V7-3E14E7-000-1开口的尺寸就很重要了。模板的厚度与开口尺寸决定了焊膏的印刷量。模板开口设计包含开口尺寸和开日形状两个内容。模板开口是根据焊盘图形来设计的。

图5-77显示了开孔尺寸[宽(W)和长∞)]与模板厚度(7)决定焊膏印刷于PCB焊盘上的体积。

图5-78是开孔尺寸示意图,IPC 7525定义了模板开口设计最基本的要求:

当长度远大于宽度时,面积比与宽厚比相同。模板与PCB分离时,当焊盘面积大于内孔壁面积的2/3时,可达到85%或更好的焊膏释放能力。

研究证明:

面积比>0.66,焊膏释放体积百分比>80%;

面积比<0.5,焊膏释放体积百分比<60%。

图5-77开孔尺寸决定焊膏的体积示意图 图5-78 开孔尺寸示意图

开孔侧壁的几何形状和孔壁光洁度直接与模板技术有关。采用电解抛光技术能获得更光滑的内孔壁,得到较高百分比的焊膏释放效果。

表5-15是各种表面贴装元件的宽厚比/面积比示例。表中列出典型表面贴装元器件开孔设计的一些实际例子中的宽厚比/面积比。20mil间距的QFP,在Smil厚的模板上取lOmilx50mil的开孔.

得到2.0的宽厚比。使用一种光滑孔壁的模板技术将产生很好的焊膏释放和连续印刷性能。表中(2)16mil间距的QFP,在Smil厚的模板上取7milx50mil开孔,得到1.4的宽厚比,这是一个焊膏释放很困难的情况,对于这种情况,应该考虑采取以下1~3个措施:

①增加开孔宽度(增加宽度到8mil,将宽厚比增加到1.6);

②减少厚度(减少金属箔厚度到4.4mil,将宽厚比增加到1.6);

③选择一种有非常光洁孔壁的模板技术。

公网安备44030402000607

公网安备44030402000607