通孔插装元件的模板设计

发布时间:2014/5/16 20:36:31 访问次数:592

模板的设计方法和要求如下。

(1)模板厚度

选择模板厚度必须经过仔细的考虑, R5460N212AF一般使用0.15~0.20mm的厚度。

(2)开孔形状

建议开孔设计成方形开口,因为方形开口的焊膏漏印量比圆形开口大。

例如计算:长、宽、高均为Imm的正方体与直径和高度均为Imm的圆柱休的体积,因为正方体的体积=长×宽×高,圆柱体的体积_兀R2矗,计算结果为:正方体的体积=11111113,圆柱体的体积~0.785mm3,正方体的体积比圆柱体的体积大,如图12-7所示。

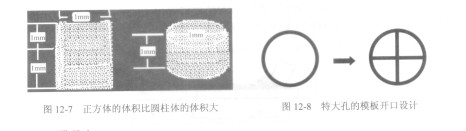

对于PCB上特别大的开孔,应使用“分解饼形”,将圆形区域分割成4个部分,避免印刷时刮刀嵌入开口中,造成印刷量减少,如图12-8所示。

图12-7 正方体的体积比圆柱体的体积大 图12-8特大孔的模板开口设计

(3)开孔尺寸

为了使焊膏很好地充填PCB通孔,模板开孔尺寸应比焊盘放大一些。

放大的量要根据对THC焊膏量的精确计算来确定。需要通过反复试验,可以绘制出涂敷焊料体积和PCB通孔充填程度之间的关系曲线。由于模板开孔尺寸比焊盘大,部分焊膏将涂在阻焊层上,故还需要通过试验确认再流焊后不会出现锡珠。

(4)印锡间距

一般,相邻开口之间大致需要有0.2mm间隙。

焊膏加热时,黏度随温度的升高而降低,焊膏图形有坍塌或溢散的趋势,因此相邻的开口之间需要适当的间隙,回流时可避免最热点从相邻焊盘吸收焊料,导致相邻焊盘锡量不足。一般,相邻开口之间大致需要有0.2mm间隙,需要进行反复试验后确定最佳的相邻焊盘印锡间距设计。

(5)刮刀的印刷方向

设计模板时,要考虑刮刀的印刷方向。对于较小直径引卿尤为重要,刮印方向与两列开孔垂直,会造成焊膏充填不足、一致性差;刮印方向与两列开孔平行,焊膏充填量充足并且一致性好。

模板的设计方法和要求如下。

(1)模板厚度

选择模板厚度必须经过仔细的考虑, R5460N212AF一般使用0.15~0.20mm的厚度。

(2)开孔形状

建议开孔设计成方形开口,因为方形开口的焊膏漏印量比圆形开口大。

例如计算:长、宽、高均为Imm的正方体与直径和高度均为Imm的圆柱休的体积,因为正方体的体积=长×宽×高,圆柱体的体积_兀R2矗,计算结果为:正方体的体积=11111113,圆柱体的体积~0.785mm3,正方体的体积比圆柱体的体积大,如图12-7所示。

对于PCB上特别大的开孔,应使用“分解饼形”,将圆形区域分割成4个部分,避免印刷时刮刀嵌入开口中,造成印刷量减少,如图12-8所示。

图12-7 正方体的体积比圆柱体的体积大 图12-8特大孔的模板开口设计

(3)开孔尺寸

为了使焊膏很好地充填PCB通孔,模板开孔尺寸应比焊盘放大一些。

放大的量要根据对THC焊膏量的精确计算来确定。需要通过反复试验,可以绘制出涂敷焊料体积和PCB通孔充填程度之间的关系曲线。由于模板开孔尺寸比焊盘大,部分焊膏将涂在阻焊层上,故还需要通过试验确认再流焊后不会出现锡珠。

(4)印锡间距

一般,相邻开口之间大致需要有0.2mm间隙。

焊膏加热时,黏度随温度的升高而降低,焊膏图形有坍塌或溢散的趋势,因此相邻的开口之间需要适当的间隙,回流时可避免最热点从相邻焊盘吸收焊料,导致相邻焊盘锡量不足。一般,相邻开口之间大致需要有0.2mm间隙,需要进行反复试验后确定最佳的相邻焊盘印锡间距设计。

(5)刮刀的印刷方向

设计模板时,要考虑刮刀的印刷方向。对于较小直径引卿尤为重要,刮印方向与两列开孔垂直,会造成焊膏充填不足、一致性差;刮印方向与两列开孔平行,焊膏充填量充足并且一致性好。

上一篇:施加焊膏工艺

热门点击

热门点击

公网安备44030402000607

公网安备44030402000607