焊点中有孔

发布时间:2012/10/14 13:40:36 访问次数:1608

焊点中有孔的现象是人们常忽视Z9260-AL的问题,因为人们通常用目测法从焊点的形态来判别焊接质量。随着X射线的大量使用,长期困扰人们的隐性焊接缺陷——焊点中有孔逐步引起人们的广泛重视。焊点中的孔特别是一些大孔会引起接触性能变差,直接引起电性能变差,严重时会引起焊点的疲劳强度变差而引起焊点断裂,这也是整机工作一段时间易出现毛病的原因之一。

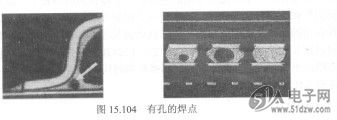

无铅焊料形成的焊点中出现孔的概率明显高于SnPb捍料,有孔焊点的X光图如图15.104所示。

对于元器件品种来说,按出现孔洞的概率大小依次排列是CSP、BGA、TSOP、R/C。

当元器件焊点与焊料成分不一致时,出现孔的概率比元器件焊点与焊料成分一致时焊接后出现孔的概率大,试验结果如表8.21和图8.53所示。

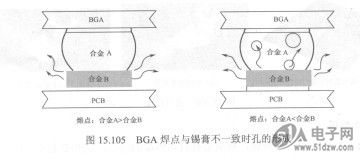

从上述现象来看,对于CSP、BGA元器件来说,本体与PCB距离越近其出现焊点孔洞的概率越大,这与焊料的加热过程中气体以及助焊剂不易排放有直接关系。焊点成分与焊膏成分不一致时出现孔洞的概率增大的原因如图15.105所示。

不同焊料在互熔过程中,因SnPb焊料的熔点仅为183℃,而SnAgCu焊料的再流温度至少为235℃,其时间约在30s以上,这意味着SnPb液化时间在2min上,在这么长的时间里,SnPb焊料极易氧化,焊料互熔过程容易杂带空气,若此时再遇到焊膏的活性不够,助焊剂的量偏少,不耐高温,则均会加剧孔洞的发生。

减少孔出现概率的方法是适当控制保温时间以及改善助焊剂的质量,特别是活性温度,防止在再流区因温度过高助焊剂过早的老化或变质,由此也不难推断,采用N2再流焊仍是最有效地减少孔洞的手段之一。

焊点中有孔的现象是人们常忽视Z9260-AL的问题,因为人们通常用目测法从焊点的形态来判别焊接质量。随着X射线的大量使用,长期困扰人们的隐性焊接缺陷——焊点中有孔逐步引起人们的广泛重视。焊点中的孔特别是一些大孔会引起接触性能变差,直接引起电性能变差,严重时会引起焊点的疲劳强度变差而引起焊点断裂,这也是整机工作一段时间易出现毛病的原因之一。

无铅焊料形成的焊点中出现孔的概率明显高于SnPb捍料,有孔焊点的X光图如图15.104所示。

对于元器件品种来说,按出现孔洞的概率大小依次排列是CSP、BGA、TSOP、R/C。

当元器件焊点与焊料成分不一致时,出现孔的概率比元器件焊点与焊料成分一致时焊接后出现孔的概率大,试验结果如表8.21和图8.53所示。

从上述现象来看,对于CSP、BGA元器件来说,本体与PCB距离越近其出现焊点孔洞的概率越大,这与焊料的加热过程中气体以及助焊剂不易排放有直接关系。焊点成分与焊膏成分不一致时出现孔洞的概率增大的原因如图15.105所示。

不同焊料在互熔过程中,因SnPb焊料的熔点仅为183℃,而SnAgCu焊料的再流温度至少为235℃,其时间约在30s以上,这意味着SnPb液化时间在2min上,在这么长的时间里,SnPb焊料极易氧化,焊料互熔过程容易杂带空气,若此时再遇到焊膏的活性不够,助焊剂的量偏少,不耐高温,则均会加剧孔洞的发生。

减少孔出现概率的方法是适当控制保温时间以及改善助焊剂的质量,特别是活性温度,防止在再流区因温度过高助焊剂过早的老化或变质,由此也不难推断,采用N2再流焊仍是最有效地减少孔洞的手段之一。

热门点击

热门点击

- 组合逻辑电路的设计与调试

- 电子产品装联场地的防静电接地

- 锡膏在再流炉中的熔化过程

- 模拟电子电路EWB仿真实验项目

- 焊锡膏印刷过程

- 鼠笼式异步电动机的直接启动

- 贴片机技术参数的解析

- 焊点中有孔

- 电容耦合测试(Frame Scan)

- FC-70的物理性能

推荐技术资料

推荐技术资料

- 循线机器人是机器人入门和

- 循线机器人是机器人入门和比赛最常用的控制方式,E48S... [详细]

公网安备44030402000607

公网安备44030402000607