SN74AUP1G74YZPR提高检测频率会使检测灵敏度提高

发布时间:2019/11/19 13:29:13 访问次数:1166

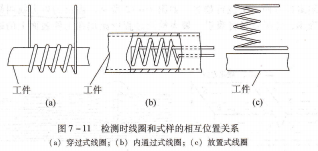

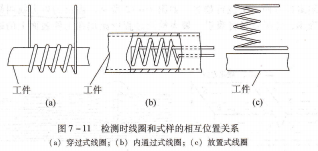

SN74AUP1G74YZPR图7-11 检测时线圈和式样的相互位置关系,(a)穿过式线圈;(b)内通过式线圈;(c)放置式线圈

涡流检测的频率选择和涡流检测法的应用,涡流检测的频率选择,涡流检测所用频率范围从2∞Hz~6 MHz或更大。在具体检测中,实际所选用的频率由被检

工件的厚度、所希望透入的深度、要求达到的灵敏度或分辨率以及不同的检测目的等所决定的.

提高检测频率会使检测灵敏度提高,加快检测速度,但涡流渗透深度会减少,可能会达不到要检测损伤的深度要求;降低频率会使涡流渗透深度加大,可是检测灵敏度和速度却要降低。所以,在能达到所要求的渗透深度的传况下,选择尽可能高的频率,以提高检测的灵敏度和检测速度。特别是只需要检测工件表面缺陷时,可选用高达几兆赫兹的频率。但若需要检测相当深度的缺陷时,只好采用较低的频率,以达到所要求的渗透深度,这样检测的灵敏度会降低,很难发现细小的缺陷。

涡流检测仪分为高频和低频两种.涡流检测法的应用,涡流检测法适用于煌测导电材料制件的表面或近表亘塑重L如裂纹、折叠、气孔、夹杂等的检测。不适用于热处理的碳钢或合金钢等强磁性材料构件的损伤检测,因为强磁性材料

不均匀的导电率会影响测量结果。

涡流检测法设备简单、操作方便、成本低,易于实现自动化操作,速度快,无需对检测表面做特殊清洁和准备工作,便于进行现场检测。对导电材料制件表面或近表面的疲劳裂纹、应力腐蚀裂纹有很高的灵敏度,特别适用于中的磁粉检测法.

磁粉检测的基本原理和方法,磁粉检测的基本原理,当铁磁性工件被磁化后,如果工件表面或近表面存在缺陷,造成局部磁阻增大,磁力线在缺陷附近弯曲:,呈绕行趋势,如图7-12所示。溢出的磁力漏磁,形成缺陷漏磁场,此漏磁场将吸引、聚集检测过程中施加在工件表面上的磁粉,形成缺陷显示。

含缺陷工件的磁力线(a)缺陷漏磁;(b)磁力线在缺陷附近弯曲绕行

磁化方法,磁粉检测第一步是要对被检工件进行磁化。当缺陷方向与在工件上建立的磁场磁力线呈蜘:夹角时,漏磁最严重,缺陷显示得最清晰;当夹角小于45°时,灵敏度将明显下降;当为|句平行时,缺陷可能不会显示出来。因此,要尽可能选择有利于发现缺陷的方向对工件进行磁化。磁化方法一般分为周向磁化法、轴向(纵向)磁化法和复合磁吨法。用1甸磁化法

如图7-13(a)、(d)所示,将电流直接通人工件,或在穿过工件芯棒上通电流”使

工件磁化,产生的磁力线绕工件轴线呈圆周形。这种磁化法叫周向磁傥法9易发现工件表面或近表面的沿工件轴向的纵向缺陷。

轴向(纵向)磁化法,如图7-13(分)、(e)、(g)所示,给工件通电流,或通过线圈通电流,使工件磁化钅产生沿工件轴向的磁力线,叫轴向磁化法,易发现与工件轴向垂直的周向裂纹。

复合磁化法在实际中往往不能预料缺陷的方向9这时可以采用互相垂直磁场的复合磁化法。这种磁化法同时对工件进行周向磁化和轴向磁化。这种情况下产生的磁场强度为各方法产生的磁场强度的矢量和,利用这种磁化方向法可发现多方向的缺陷。

连续法,在对工件充磁的同时,往工件上喷洒磁粉或磁悬浮液,并进行检查。

这种方法能以较低的磁化电流达到较高的灵敏度,特别适合剩磁磁性低的材槲。但操作起来不太方便,检查效率低。

剩磁法,利用工件充磁后的剩磁进行检查。这种方法操作简单方便、效率高,但需要用较大的磁化电流,而且只适用剩磁感应强的材料。

SN74AUP1G74YZPR图7-11 检测时线圈和式样的相互位置关系,(a)穿过式线圈;(b)内通过式线圈;(c)放置式线圈

涡流检测的频率选择和涡流检测法的应用,涡流检测的频率选择,涡流检测所用频率范围从2∞Hz~6 MHz或更大。在具体检测中,实际所选用的频率由被检

工件的厚度、所希望透入的深度、要求达到的灵敏度或分辨率以及不同的检测目的等所决定的.

提高检测频率会使检测灵敏度提高,加快检测速度,但涡流渗透深度会减少,可能会达不到要检测损伤的深度要求;降低频率会使涡流渗透深度加大,可是检测灵敏度和速度却要降低。所以,在能达到所要求的渗透深度的传况下,选择尽可能高的频率,以提高检测的灵敏度和检测速度。特别是只需要检测工件表面缺陷时,可选用高达几兆赫兹的频率。但若需要检测相当深度的缺陷时,只好采用较低的频率,以达到所要求的渗透深度,这样检测的灵敏度会降低,很难发现细小的缺陷。

涡流检测仪分为高频和低频两种.涡流检测法的应用,涡流检测法适用于煌测导电材料制件的表面或近表亘塑重L如裂纹、折叠、气孔、夹杂等的检测。不适用于热处理的碳钢或合金钢等强磁性材料构件的损伤检测,因为强磁性材料

不均匀的导电率会影响测量结果。

涡流检测法设备简单、操作方便、成本低,易于实现自动化操作,速度快,无需对检测表面做特殊清洁和准备工作,便于进行现场检测。对导电材料制件表面或近表面的疲劳裂纹、应力腐蚀裂纹有很高的灵敏度,特别适用于中的磁粉检测法.

磁粉检测的基本原理和方法,磁粉检测的基本原理,当铁磁性工件被磁化后,如果工件表面或近表面存在缺陷,造成局部磁阻增大,磁力线在缺陷附近弯曲:,呈绕行趋势,如图7-12所示。溢出的磁力漏磁,形成缺陷漏磁场,此漏磁场将吸引、聚集检测过程中施加在工件表面上的磁粉,形成缺陷显示。

含缺陷工件的磁力线(a)缺陷漏磁;(b)磁力线在缺陷附近弯曲绕行

磁化方法,磁粉检测第一步是要对被检工件进行磁化。当缺陷方向与在工件上建立的磁场磁力线呈蜘:夹角时,漏磁最严重,缺陷显示得最清晰;当夹角小于45°时,灵敏度将明显下降;当为|句平行时,缺陷可能不会显示出来。因此,要尽可能选择有利于发现缺陷的方向对工件进行磁化。磁化方法一般分为周向磁化法、轴向(纵向)磁化法和复合磁吨法。用1甸磁化法

如图7-13(a)、(d)所示,将电流直接通人工件,或在穿过工件芯棒上通电流”使

工件磁化,产生的磁力线绕工件轴线呈圆周形。这种磁化法叫周向磁傥法9易发现工件表面或近表面的沿工件轴向的纵向缺陷。

轴向(纵向)磁化法,如图7-13(分)、(e)、(g)所示,给工件通电流,或通过线圈通电流,使工件磁化钅产生沿工件轴向的磁力线,叫轴向磁化法,易发现与工件轴向垂直的周向裂纹。

复合磁化法在实际中往往不能预料缺陷的方向9这时可以采用互相垂直磁场的复合磁化法。这种磁化法同时对工件进行周向磁化和轴向磁化。这种情况下产生的磁场强度为各方法产生的磁场强度的矢量和,利用这种磁化方向法可发现多方向的缺陷。

连续法,在对工件充磁的同时,往工件上喷洒磁粉或磁悬浮液,并进行检查。

这种方法能以较低的磁化电流达到较高的灵敏度,特别适合剩磁磁性低的材槲。但操作起来不太方便,检查效率低。

剩磁法,利用工件充磁后的剩磁进行检查。这种方法操作简单方便、效率高,但需要用较大的磁化电流,而且只适用剩磁感应强的材料。

公网安备44030402000607

公网安备44030402000607