RT9261-41PX声轮电涡流转速计

发布时间:2019/11/4 19:15:42 访问次数:997

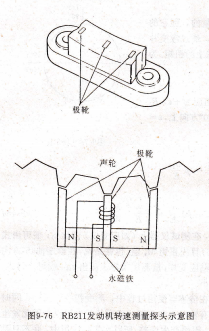

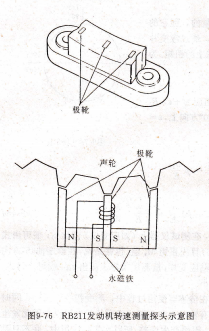

RT9261-41PX由图9-76可见,每一个转速探头有二块永久磁铁和三个磁极组成,在中间磁极上套一个输出线圈,构成一个永磁电压脉冲发生器。在结构上使得相邻磁极之间的距离正好等于声轮(齿轮)的齿距。永久磁铁所产生的磁通通过声轮构成闭合的磁路。整个探头封装在聚酰亚胺固化的玻璃纤维(绝热绝缘材料)模制件里面。

极靴声轮安装在压气机的旋转轴上并随轴一起旋转。当声轮的齿正好转到与磁极对准时,磁极与声轮之间的气隙最小,磁路的磁阻最小,使得通过线圈的磁通最大;当声轮的齿转到两磁极之间时,磁极与声轮之间的气隙最大,磁路的磁阻也最大,使得通过气隙的磁通最小。随着声轮的旋转,通过线圈的磁通不断在最大值和最小值之间交替变化。于是线圈两端便不断地输出电压脉冲。脉冲的频率等于声轮的齿转过磁极的速度,即正比于在轴上安装声轮的压气机的转速。

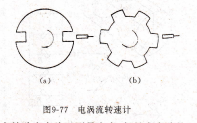

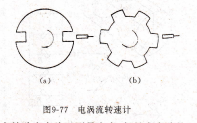

声轮电涡流转速计,RB211发动机转速测量探头示意图,在旋转体上加工或加装一个如图9-77所示的形状的金属体,旁边安装一个电涡流传感器。当旋转体旋转时,由于传感器线圈与导体平面之间间隙不断变化,引起涡流效应的变化。从而导致线圈电感、阻抗和品质因数周期地变化,由此引起传感器的输出信号(电压信号)周期性地变化。再将输出电压经放大整形后接入频率计,指示出脉冲数。该脉冲数与转速有关,可按下式应变式扭矩传感器计算:

n=f/n*60 (9-43)

式中 r一脉冲频率(Hz);

Ⅳ―旋转金属体的齿槽数或齿数;

m―转速(r/min)。

成45°方向贴。

根据材料力学知道,受到纯扭的轴的横截面上最大剪应力rmax与轴上扭矩的关系为

rmax=mk/wp (9-44)

式中,Mk是作用于轴上的扭矩,Wp是轴截面的抗扭模数(对于实心轴wp=0.2d3对于空心轴wp=0.2D3(1一d4/d4罗),其中・为轴的外径,d为轴的内径)。

最大剪应力rmax是不能用应变片进行测量的,但它的数值等于主应力。主应力方向与轴线成45°角,通过应变片测主应力可获得最大剪应力,这样就得到了轴上的扭矩。为此,有下列关系,即

σ1=一σ3=rmax=Mk/Typ (9-45)

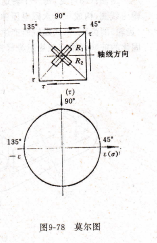

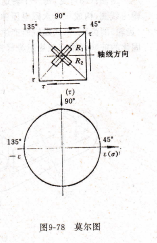

从图9-78可以看出,在莫尔图上,R1方向应为十ε,R2方向应为一ε。在沿轴线的0°和垂直于轴线的90°方向上,ε=0。

根据虎克定律

ε1=σ1 /e

又因为σ1=-σ3,故

q=t+u=(1+ui)

莫尔图所以,在测试仪器上(如应变仪)读出q,便可由式(9-46)算出扭矩Mk值。也就是说,在给定轴45°方向上粘贴应变片,从测试仪器上读出e45。,就可求得Mk的大小。

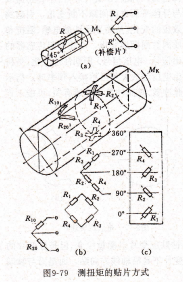

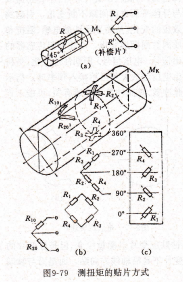

在传感器使用过程中,除受扭矩作用外,同时还受有轴向力和弯矩,应变片的电阻也会因此发生变化,因而产生误差。所以在实际应用中,并不只是单在传感器轴的一边与轴成45°方向贴应变片。为避免误差和增加灵敏度,实际贴片方式如图9-79所示。

R1、R2、R3、R4构成如图9-79所示的全桥,且u1,u2与R3、R4在位置上完全对称。这样,可以消除轴向力和弯矩的影响。

当应变片不是直接贴在作用有扭矩的轴上,而是通过传感器来测扭矩时,则需设计传感器的弹性敏感元件。设计方法可参考有关资料,这里不赘述。

RT9261-41由图9-76可见,每一个转速探头有二块永久磁铁和三个磁极组成,在中间磁极上套一个输出线圈,构成一个永磁电压脉冲发生器。在结构上使得相邻磁极之间的距离正好等于声轮(齿轮)的齿距。永久磁铁所产生的磁通通过声轮构成闭合的磁路。整个探头封装在聚酰亚胺固化的玻璃纤维(绝热绝缘材料)模制件里面。

极靴声轮安装在压气机的旋转轴上并随轴一起旋转。当声轮的齿正好转到与磁极对准时,磁极与声轮之间的气隙最小,磁路的磁阻最小,使得通过线圈的磁通最大;当声轮的齿转到两磁极之间时,磁极与声轮之间的气隙最大,磁路的磁阻也最大,使得通过气隙的磁通最小。随着声轮的旋转,通过线圈的磁通不断在最大值和最小值之间交替变化。于是线圈两端便不断地输出电压脉冲。脉冲的频率等于声轮的齿转过磁极的速度,即正比于在轴上安装声轮的压气机的转速。

声轮电涡流转速计,RB211发动机转速测量探头示意图,在旋转体上加工或加装一个如图9-77所示的形状的金属体,旁边安装一个电涡流传感器。当旋转体旋转时,由于传感器线圈与导体平面之间间隙不断变化,引起涡流效应的变化。从而导致线圈电感、阻抗和品质因数周期地变化,由此引起传感器的输出信号(电压信号)周期性地变化。再将输出电压经放大整形后接入频率计,指示出脉冲数。该脉冲数与转速有关,可按下式应变式扭矩传感器计算:

n=f/n*60 (9-43)

式中 r一脉冲频率(Hz);

Ⅳ―旋转金属体的齿槽数或齿数;

m―转速(r/min)。

成45°方向贴。

根据材料力学知道,受到纯扭的轴的横截面上最大剪应力rmax与轴上扭矩的关系为

rmax=mk/wp (9-44)

式中,Mk是作用于轴上的扭矩,Wp是轴截面的抗扭模数(对于实心轴wp=0.2d3对于空心轴wp=0.2D3(1一d4/d4罗),其中・为轴的外径,d为轴的内径)。

最大剪应力rmax是不能用应变片进行测量的,但它的数值等于主应力。主应力方向与轴线成45°角,通过应变片测主应力可获得最大剪应力,这样就得到了轴上的扭矩。为此,有下列关系,即

σ1=一σ3=rmax=Mk/Typ (9-45)

从图9-78可以看出,在莫尔图上,R1方向应为十ε,R2方向应为一ε。在沿轴线的0°和垂直于轴线的90°方向上,ε=0。

根据虎克定律

ε1=σ1 /e

又因为σ1=-σ3,故

q=t+u=(1+ui)

莫尔图所以,在测试仪器上(如应变仪)读出q,便可由式(9-46)算出扭矩Mk值。也就是说,在给定轴45°方向上粘贴应变片,从测试仪器上读出e45。,就可求得Mk的大小。

在传感器使用过程中,除受扭矩作用外,同时还受有轴向力和弯矩,应变片的电阻也会因此发生变化,因而产生误差。所以在实际应用中,并不只是单在传感器轴的一边与轴成45°方向贴应变片。为避免误差和增加灵敏度,实际贴片方式如图9-79所示。

R1、R2、R3、R4构成如图9-79所示的全桥,且u1,u2与R3、R4在位置上完全对称。这样,可以消除轴向力和弯矩的影响。

当应变片不是直接贴在作用有扭矩的轴上,而是通过传感器来测扭矩时,则需设计传感器的弹性敏感元件。设计方法可参考有关资料,这里不赘述。

公网安备44030402000607

公网安备44030402000607