采用适当工艺方法淀积铝膜

发布时间:2017/5/29 17:11:53 访问次数:943

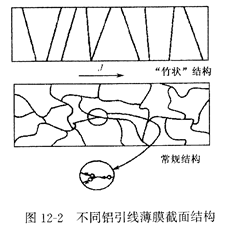

采用适当工艺方法淀积铝膜,如电子束蒸镀的铝膜,晶粒的优选晶向为(111),比溅射铝膜的MTF大2~3倍。 M1TSVB1SHI铝膜结构对电迁移也有影响,“竹状”结构的铝膜引线比常规结构的MTF值提高两个数量级。如图12~9所示是不同铝引线薄膜截面结构。

在铝膜表面覆盖弘N4或其他介质薄膜,也能提高铝的抗电迁移能力。

金属与半导体之间的任何反应,都会对器件性能带来影响。如硅在铝中具有一定的固溶度,若芯片局部形成“热点”,硅会溶解进入铝层中,致使硅片表面产生蚀坑,进而出现尖现象,造成浅结穿通。克服这种影响的主要方法是选择与半导体接触稳定的金属类材料作为阻挡层或在金属铝中加人少量半导体硅元素,使其含量达到或接近固溶度,这就避免了硅溶解进人铝层。另外,疏松的金属膜很容易吸收水汽和杂质离子,并发生化学反应,导致其理化特性变坏。因此,淀积的金属薄膜应致密。工艺上降低淀积速率等方法将有助于提高金属薄膜的致密度。

采用适当工艺方法淀积铝膜,如电子束蒸镀的铝膜,晶粒的优选晶向为(111),比溅射铝膜的MTF大2~3倍。 M1TSVB1SHI铝膜结构对电迁移也有影响,“竹状”结构的铝膜引线比常规结构的MTF值提高两个数量级。如图12~9所示是不同铝引线薄膜截面结构。

在铝膜表面覆盖弘N4或其他介质薄膜,也能提高铝的抗电迁移能力。

金属与半导体之间的任何反应,都会对器件性能带来影响。如硅在铝中具有一定的固溶度,若芯片局部形成“热点”,硅会溶解进入铝层中,致使硅片表面产生蚀坑,进而出现尖现象,造成浅结穿通。克服这种影响的主要方法是选择与半导体接触稳定的金属类材料作为阻挡层或在金属铝中加人少量半导体硅元素,使其含量达到或接近固溶度,这就避免了硅溶解进人铝层。另外,疏松的金属膜很容易吸收水汽和杂质离子,并发生化学反应,导致其理化特性变坏。因此,淀积的金属薄膜应致密。工艺上降低淀积速率等方法将有助于提高金属薄膜的致密度。

公网安备44030402000607

公网安备44030402000607