APCVD工艺主要用于二氧化硅薄膜的制备

发布时间:2017/5/18 21:43:12 访问次数:2554

APCVD工艺主要用于二氧化硅薄膜的制备,通常采用可以连续供片的设备进行淀积, OPA129U图⒎9所示是连续供片APCVD设备示意图。衬底硅片从硅片盒到传送带,连续地通过非淀积区和淀积区,再传送到另一个硅片盒。淀积区和外围的非淀积区是通过流动的惰性气体实现隔离的。采取冷壁方式加热,当反应剂为硅烷和氧气系统时,衬底温度在240~450℃范围内调节。氧气与硅烷气体的流量比为3:1以上,用氮气作为稀释气体.管设备是冷壁式系统,但在常压下反应剂浓度较高,硅烷和氧气的反应仍可能在气相发生,形成硅的氧化物颗粒,这将造成淀积薄膜质量下降,如表面形态差、密度低等一系列问题。通过降低反应剂浓度,添加足够剂量的氮气或其他惰性稀释气体,能够避免气相反应的发生,这也会降低淀积速率。而且,硅烷的氧化温度较低,所以当硅烷和氧在气体喷头处相遇时也会有反应发生,即使这些硅氧化物颗粒生长速率很低,但在淀积了若干衬底硅片以后,颗粒将长大到足以剥落,并落在衬底表面上。因此,APC`0工艺的主要缺点就是有气相反应形成的颗粒物。

APCVD工艺温度一般控制在气相质量输运限制区,薄膜淀积速率对衬底表面反应剂浓度敏感, 对衬底温度控制要求不是很严格,这与冷壁式反应器衬底温度远高于气流温度,气流的变化会引起衬底温度略有起伏相适合。所以,工艺过程中精确控制反应剂成分、计量和气相质量输运过程,对淀积薄膜质量的提高和获得合理的淀积速率起着重要作用。

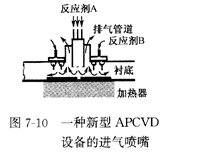

对工艺设各来说,合理设计反应剂气体入口是APCVD设各发展的

关键。图710所示是一种新型APC、①设备的进气喷嘴,反应剂A和B图两者之间被排气管道隔开,A和B在距离衬底表面很近的地方才混合,以避免反应剂气相反应形成颗粒物。

APCVD工艺主要用于二氧化硅薄膜的制备,通常采用可以连续供片的设备进行淀积, OPA129U图⒎9所示是连续供片APCVD设备示意图。衬底硅片从硅片盒到传送带,连续地通过非淀积区和淀积区,再传送到另一个硅片盒。淀积区和外围的非淀积区是通过流动的惰性气体实现隔离的。采取冷壁方式加热,当反应剂为硅烷和氧气系统时,衬底温度在240~450℃范围内调节。氧气与硅烷气体的流量比为3:1以上,用氮气作为稀释气体.管设备是冷壁式系统,但在常压下反应剂浓度较高,硅烷和氧气的反应仍可能在气相发生,形成硅的氧化物颗粒,这将造成淀积薄膜质量下降,如表面形态差、密度低等一系列问题。通过降低反应剂浓度,添加足够剂量的氮气或其他惰性稀释气体,能够避免气相反应的发生,这也会降低淀积速率。而且,硅烷的氧化温度较低,所以当硅烷和氧在气体喷头处相遇时也会有反应发生,即使这些硅氧化物颗粒生长速率很低,但在淀积了若干衬底硅片以后,颗粒将长大到足以剥落,并落在衬底表面上。因此,APC`0工艺的主要缺点就是有气相反应形成的颗粒物。

APCVD工艺温度一般控制在气相质量输运限制区,薄膜淀积速率对衬底表面反应剂浓度敏感, 对衬底温度控制要求不是很严格,这与冷壁式反应器衬底温度远高于气流温度,气流的变化会引起衬底温度略有起伏相适合。所以,工艺过程中精确控制反应剂成分、计量和气相质量输运过程,对淀积薄膜质量的提高和获得合理的淀积速率起着重要作用。

对工艺设各来说,合理设计反应剂气体入口是APCVD设各发展的

关键。图710所示是一种新型APC、①设备的进气喷嘴,反应剂A和B图两者之间被排气管道隔开,A和B在距离衬底表面很近的地方才混合,以避免反应剂气相反应形成颗粒物。

公网安备44030402000607

公网安备44030402000607