贴片头

发布时间:2012/9/24 19:52:35 访问次数:2838

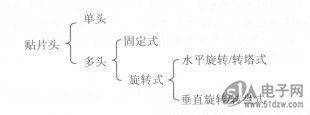

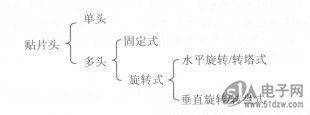

贴片头是贴片机的关键部件,它拾取N350CH04元器件后能在校正系统的控制下自动校正位置,并将元器件准确地贴放到指定的位置。贴片头的发展是贴片机进步的标志,贴片头已由早期的单头、机械对中发展到多头光学对中,现将贴片头的种类如下所示。

早期单头贴片机是由吸嘴、定位爪、定位台和Z轴、秒角运动系统组成的,并固定在X.Y,传动机构上。当吸嘴吸取一个元器件后,通过机械对中机构实现元器件对中并同时给供料器一个信号(电信号或机械信号),使下一个元器件进入吸片位置。但这种方式贴片速度很慢,通常贴放一只片式元器件需Is。为了提高贴片速度,人们采取增加贴片头数量的方法,即采用多个贴片头以增加贴片速度。

2.固定式多头这是通用型贴片机采用的结构,图11.26固定式多头外观它是在原单头的基础上改进而来的,即由单头增加到了3~6个贴片头。它们仍然固定在X.Y,轴上,但不再使用机械对中而改为多种形式的光学对中。工作时分别吸取元器件,然后对中后再依次贴放到PCB指定位置上。目前这类机型贴片速度已达3万个元器件/小时的水平,同时这类机器的价格较低,并可组合联用。固定式多贴片头外观如图11.26所示。

随着贴片头由机械式改为吸嘴式,其吸嘴的技术要求也相应提高。

(1)吸嘴的真空系统

吸嘴的真空原理详见11.1.7节。吸嘴在吸片时必须达到。一定的真空度方能判别拾起的元器件是否正常,当元器件侧立或因元器件“卡带”未能被吸起时,贴片机将会发出报警倍号。

(2)吸嘴的软着陆

贴片头吸嘴拾起元器件并将其贴放到PCB上的瞬间,通常是采取两种方法贴放:一种方法是根据元器件的高度,即事先输入元器件的厚度,当贴片头下降到此高度时,真空释放并将元器件贴放到焊盘上,采用这种方法有时会因元器件厚度的超差出现贴放过早或过迟现象,严重时会引起元器件移位或“飞片”缺陷;另一种更先进的方法是吸嘴会根据元器件与PCB接触的瞬间产生的反作用力,在压力传感器的作用下实现贴放的软着陆,又称为Z轴的软着陆(详见11.1.7节),故贴片时不易出现移位与“飞片”缺陷。

(3)吸嘴的材料与结构

随着元器件微型化,现已出现0.6mm×0.3mm的片式元器件,而吸嘴又高速与元器件接触,其磨损是非常严重的,特别是高速贴片机中,因此吸嘴的材料与结构也越来越受到人们的重视。早期采用合金材料以后又改为碳纤维耐磨塑料材料,更先进的吸嘴则采用陶瓷材料以及金刚石,使吸嘴更耐用。

吸嘴的结构也做了改进,特别是在0603元器件的贴片中,为了保证吸起的可靠性,在吸嘴上开有两个孔,以保证吸起时的平衡,此外还考虑到不仅是元器件本身尺寸在减小,而且与周围元器件的间隙也在减小,因此不仅要能吸起元器件而且要不影晌周边元器件,故吸嘴的结构也做了改进。改进后的吸嘴即使元器件之间的间隙为0.15mm,也能方便地贴装,如图11.27所示。

贴片头是贴片机的关键部件,它拾取N350CH04元器件后能在校正系统的控制下自动校正位置,并将元器件准确地贴放到指定的位置。贴片头的发展是贴片机进步的标志,贴片头已由早期的单头、机械对中发展到多头光学对中,现将贴片头的种类如下所示。

早期单头贴片机是由吸嘴、定位爪、定位台和Z轴、秒角运动系统组成的,并固定在X.Y,传动机构上。当吸嘴吸取一个元器件后,通过机械对中机构实现元器件对中并同时给供料器一个信号(电信号或机械信号),使下一个元器件进入吸片位置。但这种方式贴片速度很慢,通常贴放一只片式元器件需Is。为了提高贴片速度,人们采取增加贴片头数量的方法,即采用多个贴片头以增加贴片速度。

2.固定式多头这是通用型贴片机采用的结构,图11.26固定式多头外观它是在原单头的基础上改进而来的,即由单头增加到了3~6个贴片头。它们仍然固定在X.Y,轴上,但不再使用机械对中而改为多种形式的光学对中。工作时分别吸取元器件,然后对中后再依次贴放到PCB指定位置上。目前这类机型贴片速度已达3万个元器件/小时的水平,同时这类机器的价格较低,并可组合联用。固定式多贴片头外观如图11.26所示。

随着贴片头由机械式改为吸嘴式,其吸嘴的技术要求也相应提高。

(1)吸嘴的真空系统

吸嘴的真空原理详见11.1.7节。吸嘴在吸片时必须达到。一定的真空度方能判别拾起的元器件是否正常,当元器件侧立或因元器件“卡带”未能被吸起时,贴片机将会发出报警倍号。

(2)吸嘴的软着陆

贴片头吸嘴拾起元器件并将其贴放到PCB上的瞬间,通常是采取两种方法贴放:一种方法是根据元器件的高度,即事先输入元器件的厚度,当贴片头下降到此高度时,真空释放并将元器件贴放到焊盘上,采用这种方法有时会因元器件厚度的超差出现贴放过早或过迟现象,严重时会引起元器件移位或“飞片”缺陷;另一种更先进的方法是吸嘴会根据元器件与PCB接触的瞬间产生的反作用力,在压力传感器的作用下实现贴放的软着陆,又称为Z轴的软着陆(详见11.1.7节),故贴片时不易出现移位与“飞片”缺陷。

(3)吸嘴的材料与结构

随着元器件微型化,现已出现0.6mm×0.3mm的片式元器件,而吸嘴又高速与元器件接触,其磨损是非常严重的,特别是高速贴片机中,因此吸嘴的材料与结构也越来越受到人们的重视。早期采用合金材料以后又改为碳纤维耐磨塑料材料,更先进的吸嘴则采用陶瓷材料以及金刚石,使吸嘴更耐用。

吸嘴的结构也做了改进,特别是在0603元器件的贴片中,为了保证吸起的可靠性,在吸嘴上开有两个孔,以保证吸起时的平衡,此外还考虑到不仅是元器件本身尺寸在减小,而且与周围元器件的间隙也在减小,因此不仅要能吸起元器件而且要不影晌周边元器件,故吸嘴的结构也做了改进。改进后的吸嘴即使元器件之间的间隙为0.15mm,也能方便地贴装,如图11.27所示。

公网安备44030402000607

公网安备44030402000607