机械连接

发布时间:2011/8/26 11:48:46 访问次数:8326

电气连接除了前面介绍过的基板连接、焊接、可分离连接和胶接等主流连接技术外,还有一类是常见的机械连接。虽然机械连接在现代电子产品中倾向于减少,但相当一部分目前是不可取代的,而且未来也不会消失,仍然是电子系统的基础连接方法之一。

(一)螺接 CD4051BE

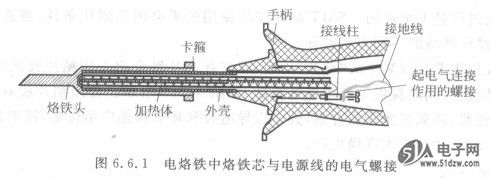

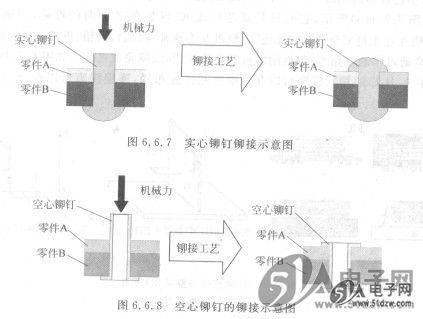

螺纹连接简称螺接,是应用最普遍,最常见的机械连接方式,大部分情况下螺接起紧固安装作用,少数情况下也起电气连接作用,例如金属机箱、机柜和底板等接地连接,以及在电力电子系统中大功率器件电气连按等。在有些电气连接中,螺接可能是目前最好的选择,例如电热器具的发热元件与电源之间的连接。如图6.6.1所示的电烙铁中烙铁芯与电源线连接的接线柱就是典型的电气螺接。虽然螺接是可分离连接,但实际应用中往往用于不常拆卸的部位,属于半永久性连接。

螺接看似简单,但要达到牢固、安全、合理、可靠的要求,则必须对螺栓、螺钉的品种、规格和材料准确选择。此外紧固工具及操作规范也是保证产品质量的基本要求,例如精细化的螺钉紧固对于多个螺钉的紧固顺序有规范的要求,紧固力则通过有关工具精确到克。

(二)绕接

绕接是直接将导线缠绕在接线柱上,形成电气和机械连接的一种无焊连接技术。由于独到的优点而在一些高可靠性的设备中得到应用,成为电子装配中一种基本连接工艺。

1.绕接机理

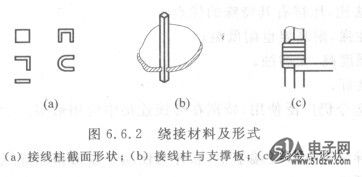

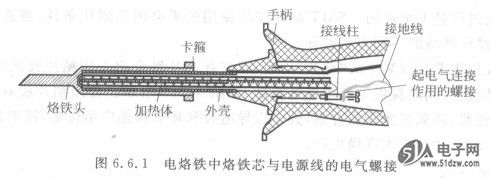

绕接的材料是接线端子和导线。接线端子(或称接线柱、绕线杆)通常由铜或铜合金制成,截面一般为正方、矩形等带棱边的形状,如图6.6.2(a)所示。导线则一般采用单股铜导线。

绕接靠专用的绕接器将导线按规定圈数紧密绕在接线柱上,靠导线与接线柱的棱角接触形成紧密连接的接点。由于导线以一定的压力同接线柱棱边相互挤压,形成刻痕,使表面氧化物压破,两种金属紧密接触,类似压接的效果,形成金属之间相互扩散,从而得到良好的电气连接性能,一般绕接点接触电阻达1mΩ以下。

2.绕接的特点

绕接同锡焊相比,有以下优越性:

(1)可靠性高,绕接点理论上的可靠性是焊接点的10倍,不存在焊接中虚焊、假焊及焊剂腐蚀以及锡须、电迁移等问题。

(2)工作寿命长,具有抗老化、抗振特性,工怍寿命可达40年之久。

(3)工艺性好,操作技术容易掌握,不存在烫坏元件、材料等问题。

不过绕接连接方式存在不易自动化大批量生产、难以实现微小型化、对接线柱有特殊要求、走线方向受限制、不能通过大电流等缺点,使这种连接方法只适用于某些特殊要求的连接。

3.绕接工具及方法

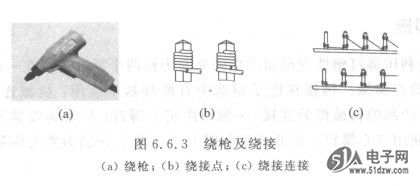

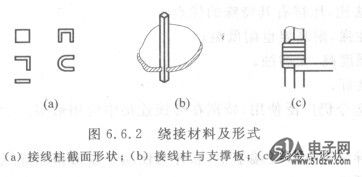

绕接使用的专用绕接器(也称绕枪)如图6.6.3(a)所示,它由旋转驱动部分和绕线机构(绕头、绕套等)组成。绕头有大小不同的规格,要根据接线柱不同的尺寸及接线柱之间的距离来选用。

绕接的操作很简单:选择好适当的绕头及绕套,准备好导线并剥去一定长度的绝缘皮,将导线插入导线槽,并将导线弯曲嵌在绕套缺口后,即可将绕枪对准接线柱,开动绕线驱动机构(电动或手动),绕头即旋转,将导线紧密绕接在接线柱上,如图6.6.3所示。整个绕线过程仅需0.1~0.2s。

(三)压接

压接是一种介于机械连接与焊接之间的连接技术,本质上更接近冷压焊接技术,但习惯上还是把压接归类到机械连接。

与其他连接方法比,压接有其特殊的优点:

(1)温度适应性强,耐高温也耐低温;

(2)连接机械强度高,无腐蚀;

(3)电气接触良好。

因此压接方式迄今仍广泛使用,特别在导线连接中应用最多。

1.压接机理

压接通常是将导线压到接线端子中,靠外力使端子变形挤压导线,形成紧密接触。压接过程如图6.6.4所示:

(1)在压力作用下端子发生塑性变形,紧紧挤压导线。

(2)导线受到挤压、间隙减小或消失,并产生变形。

(3)压力去除后端子变形基本保持,导线因弹力对端子内壁产生压力而紧密接触,破坏表面氧化膜,产生一定程度金属相互扩散,从而形成良好电气连接。

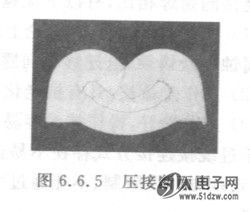

图6.6.5所示为压接断面图实例,

2.压接端子及工具

压接端子主要有图6.6.6(a)所示的几种,压接过程如图6.6.6(b)所示。

压接一般使用专用工具,一般在批量生产中常用半自动或自动压接机完成从切断电线、剥线头到压接的全部工序。

(四)铆接 CDC2510PWR

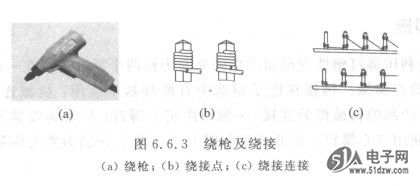

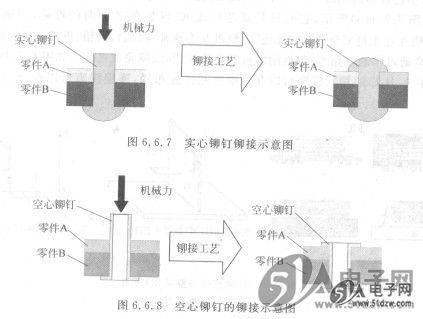

铆钉连接是利用铆钉塑性变形而产生的夹紧力使两个零件连接在一起的一种不可拆卸的连接方式,简称铆接。铆接在电子制造中有两种基本应用:机械连接和电气连接。前者主要是电子产品的机械部分连接,一般使用实心铆钉;后者为安装和连接电子元器

件及导线,一般使用空心铆钉。图6.6.7和图6.6.8所示分别为实心铆钉和空心铆钉的铆接示意图。

铆钉连接曾经在电子元器件和电子装连中发挥过一定的作用。随着以焊接技术为代表的其他连接技术的发展,这种连接方式的应用已经越来越少了。但是作为一种材料连接的传统金属工艺,铆接并没有消失,这是因为它具有以下独特之处:

①具有高强度、吸收撞击能量和耐疲劳的特性;

②无腐蚀、无污染、不需连接前后处理工序;

③可以实现不同材质、不同厚度的多样连接。

由于上述特点,特别是极好的抗冲击性能,使其迄今仍然具有相当的应用价值,例如在飞机、航天器等对可靠性要求很高的领域,以及一部分电子元器件制造和高可靠性产品的装连技术中。

电气连接除了前面介绍过的基板连接、焊接、可分离连接和胶接等主流连接技术外,还有一类是常见的机械连接。虽然机械连接在现代电子产品中倾向于减少,但相当一部分目前是不可取代的,而且未来也不会消失,仍然是电子系统的基础连接方法之一。

(一)螺接 CD4051BE

螺纹连接简称螺接,是应用最普遍,最常见的机械连接方式,大部分情况下螺接起紧固安装作用,少数情况下也起电气连接作用,例如金属机箱、机柜和底板等接地连接,以及在电力电子系统中大功率器件电气连按等。在有些电气连接中,螺接可能是目前最好的选择,例如电热器具的发热元件与电源之间的连接。如图6.6.1所示的电烙铁中烙铁芯与电源线连接的接线柱就是典型的电气螺接。虽然螺接是可分离连接,但实际应用中往往用于不常拆卸的部位,属于半永久性连接。

螺接看似简单,但要达到牢固、安全、合理、可靠的要求,则必须对螺栓、螺钉的品种、规格和材料准确选择。此外紧固工具及操作规范也是保证产品质量的基本要求,例如精细化的螺钉紧固对于多个螺钉的紧固顺序有规范的要求,紧固力则通过有关工具精确到克。

(二)绕接

绕接是直接将导线缠绕在接线柱上,形成电气和机械连接的一种无焊连接技术。由于独到的优点而在一些高可靠性的设备中得到应用,成为电子装配中一种基本连接工艺。

1.绕接机理

绕接的材料是接线端子和导线。接线端子(或称接线柱、绕线杆)通常由铜或铜合金制成,截面一般为正方、矩形等带棱边的形状,如图6.6.2(a)所示。导线则一般采用单股铜导线。

绕接靠专用的绕接器将导线按规定圈数紧密绕在接线柱上,靠导线与接线柱的棱角接触形成紧密连接的接点。由于导线以一定的压力同接线柱棱边相互挤压,形成刻痕,使表面氧化物压破,两种金属紧密接触,类似压接的效果,形成金属之间相互扩散,从而得到良好的电气连接性能,一般绕接点接触电阻达1mΩ以下。

2.绕接的特点

绕接同锡焊相比,有以下优越性:

(1)可靠性高,绕接点理论上的可靠性是焊接点的10倍,不存在焊接中虚焊、假焊及焊剂腐蚀以及锡须、电迁移等问题。

(2)工作寿命长,具有抗老化、抗振特性,工怍寿命可达40年之久。

(3)工艺性好,操作技术容易掌握,不存在烫坏元件、材料等问题。

不过绕接连接方式存在不易自动化大批量生产、难以实现微小型化、对接线柱有特殊要求、走线方向受限制、不能通过大电流等缺点,使这种连接方法只适用于某些特殊要求的连接。

3.绕接工具及方法

绕接使用的专用绕接器(也称绕枪)如图6.6.3(a)所示,它由旋转驱动部分和绕线机构(绕头、绕套等)组成。绕头有大小不同的规格,要根据接线柱不同的尺寸及接线柱之间的距离来选用。

绕接的操作很简单:选择好适当的绕头及绕套,准备好导线并剥去一定长度的绝缘皮,将导线插入导线槽,并将导线弯曲嵌在绕套缺口后,即可将绕枪对准接线柱,开动绕线驱动机构(电动或手动),绕头即旋转,将导线紧密绕接在接线柱上,如图6.6.3所示。整个绕线过程仅需0.1~0.2s。

(三)压接

压接是一种介于机械连接与焊接之间的连接技术,本质上更接近冷压焊接技术,但习惯上还是把压接归类到机械连接。

与其他连接方法比,压接有其特殊的优点:

(1)温度适应性强,耐高温也耐低温;

(2)连接机械强度高,无腐蚀;

(3)电气接触良好。

因此压接方式迄今仍广泛使用,特别在导线连接中应用最多。

1.压接机理

压接通常是将导线压到接线端子中,靠外力使端子变形挤压导线,形成紧密接触。压接过程如图6.6.4所示:

(1)在压力作用下端子发生塑性变形,紧紧挤压导线。

(2)导线受到挤压、间隙减小或消失,并产生变形。

(3)压力去除后端子变形基本保持,导线因弹力对端子内壁产生压力而紧密接触,破坏表面氧化膜,产生一定程度金属相互扩散,从而形成良好电气连接。

图6.6.5所示为压接断面图实例,

2.压接端子及工具

压接端子主要有图6.6.6(a)所示的几种,压接过程如图6.6.6(b)所示。

压接一般使用专用工具,一般在批量生产中常用半自动或自动压接机完成从切断电线、剥线头到压接的全部工序。

(四)铆接 CDC2510PWR

铆钉连接是利用铆钉塑性变形而产生的夹紧力使两个零件连接在一起的一种不可拆卸的连接方式,简称铆接。铆接在电子制造中有两种基本应用:机械连接和电气连接。前者主要是电子产品的机械部分连接,一般使用实心铆钉;后者为安装和连接电子元器

件及导线,一般使用空心铆钉。图6.6.7和图6.6.8所示分别为实心铆钉和空心铆钉的铆接示意图。

铆钉连接曾经在电子元器件和电子装连中发挥过一定的作用。随着以焊接技术为代表的其他连接技术的发展,这种连接方式的应用已经越来越少了。但是作为一种材料连接的传统金属工艺,铆接并没有消失,这是因为它具有以下独特之处:

①具有高强度、吸收撞击能量和耐疲劳的特性;

②无腐蚀、无污染、不需连接前后处理工序;

③可以实现不同材质、不同厚度的多样连接。

由于上述特点,特别是极好的抗冲击性能,使其迄今仍然具有相当的应用价值,例如在飞机、航天器等对可靠性要求很高的领域,以及一部分电子元器件制造和高可靠性产品的装连技术中。

公网安备44030402000607

公网安备44030402000607