PS2701-1-F3强化齿根处的表面

发布时间:2019/11/18 12:21:15 访问次数:983

PS2701-1-F3齿轮轮齿的失效形式,齿轮传动的失效主要是齿轮轮齿的失效。齿轮在传动过程中,轮齿上受有外力的作用,齿面间又有相对滑动,这些都会促使轮齿的失效破坏,轮齿必须依靠自身的一定尺寸、材料的机械性能及外加润滑等来抵抗破坏。轮齿的失效形式主要有以下几种。

轮齿折断,如图4-16所示,轮齿如同一个悬臂梁,当载荷作用在齿上时,在齿根部分产生相当大的应力,在该处又有应力集中,当轮齿重复受载后,齿根处就会产生疲劳裂纹,裂纹逐渐扩展,最后引起轮齿折断。轮齿受到突然过载或严重磨损,使齿厚变薄,也会发生断齿现象。

由上述分析可知,提高轮齿抗折断能力的途径是增大齿根过渡圆角的曲率半径,消除过渡圆角处的刀痕,降低应力集中。强化齿根处的表面,如采取滚压、喷丸和淬火等。采用使轮齿芯部具有足够韧性的材料。避免使齿轮承受过大的冲击载荷。

轮齿工作表面的破坏,齿面磨损,相互啮合的轮齿间有外力的作用,齿面间又存在相对滑动,当落入铁屑和砂粒等物质时,轮齿工作表面即被逐 图4-16齿轮轮齿受力图渐磨损,使齿廓失去了原来的形状,工作中就会产生冲击振动,磨损严重时又会引起轮齿的折断。当然,齿面磨损的快慢,还与齿面抗磨性和工作条件有关,对于润滑充分和防护完善的闭式传动,固然也存在磨损,但比较慢,这不是齿轮报废的主要原因。对于开式传动和防护不完善、并在恶劣环境下工作的闭式传动,磨损往往是齿轮报废的主要原因。因此,加强防护或把开式传动变为闭式传动是避免轮齿磨损最有效的办法。

齿面点蚀是润滑良好的闭式齿轮传动常见的齿面破坏形式。点蚀的产生是由于轮齿的传动是通过很小的面积进行的,因而在齿面接触表层产生数值很大的接触应力,而且这个应力是循环变化的。由于这个应力的多次重复作用,在齿面上就会产生疲劳裂纹,这个裂纹的不断扩展,造成齿面金属剥落,使齿面形成麻斑,这种现象称为点蚀,如图4=17所示。齿面产生点蚀以后,图4-17齿面点蚀图剥落下来的金属进人齿面间,会引起强烈的磨损,这些都会使轮齿失去正确的形状,影响传动的平稳性。

点蚀有两种,一种为扩展性点蚀,齿面麻斑逐渐增多加大,使齿廓失去正确形状,最后导致齿轮报废;另一种是非扩展性点蚀,也叫早期点蚀,多发生在工作初期,由于制造精度低,接触情况不好,使齿面局部载荷过大,造成局部点蚀,但经过一定时间的运转,载荷沿齿宽分布均匀后,点蚀即停止。这种点蚀不至引起齿轮报废,但应及时换油,否则将加快齿面磨损。提高齿面硬度、减少表面粗糙度、增大润滑油的粘度均可提高抗点蚀能力.

接触应力越大,越容易产生点蚀,为防止点蚀、应限制接涌匪应力,使其不能太大。开式,因为点蚀的产生是外力多次重复的结果,而开式传动齿面蘑碾快,没等齿面产生点蚀而表层金属已磨掉了.

齿面胶合,对于速度高、载荷大的齿轮传动,齿面间压力大,由于摩擦引起发热量大,润滑油随之变稀而降低了润滑效果,油膜破坏,使金属齿面直接接触G在高温高压下,一一齿面的金属会熔焊在与之相啮合的另一齿面上,当两齿面相对滑动时,粘住的地方即被撕破,于是在齿面上沿相对滑动的方向形成划痕,这就是胶合破坏。胶合一经发生,齿轮很快报废。因为胶合的齿面布满了胶合线,齿面严重变态。这时齿面工作极不平稳,产生很大的振动与噪声,油温和箱体温度显著升高(原动机输出功率剧增。

采用粘度大的润滑油(适于低速重载传动)或硫化的润滑油(适用于高速重载传动),提高齿面硬度及减少表面粗糙度均可防止或减缓胶合破坏。

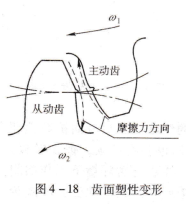

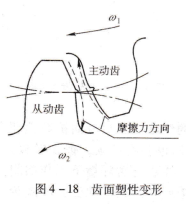

塑性变形,低速重载的软齿面齿轮,齿面上的压力和摩擦力都很大,轮齿在啮合过程中,齿面表层的材料就会沿着摩擦力方向发生塑性变形,如图4-18所示。

提高齿面硬度及采用粘度较高的润滑油,都有助于防止齿面产生塑性变形。

从动齿齿轮传动的维护与润滑,摩擦力方向,为了保证齿轮传动的正常工作,首先必须正确地安装齿轮。在安装齿轮传动时,必须保证两轴的相对位置和中心距齿面塑性变形,安装的正确并保证必要的齿侧间隙。

当齿轮传动正确安装以后,其使用寿命的长短,将取决于日常的维护工作。在日常的维护工作中,保证传动良好的润滑条件是一项很重要的工作。

齿轮传动往往因润滑不充分或润滑油选得不合适而造成传动件提前损坏。

对开式传动润滑方法比较简单,一般是人工将润滑脂或粘度很大的润滑油定期地刷在轮开式传动(u<1.51√s),若条件许可,可采用油把一个齿轮的一部分浸人特制的油槽中而得到润滑。

对一般常用浸油润滑。浸油润滑适用于齿轮的圆周速度小于1211△/s的传动。了和油的2个齿高为宜。速度高时还应该浅些,在0.7倍齿高上下,但至少为10 mm。圆锥齿轮要把整个齿长浸入油中。对多级传动,应尽量使各级传动浸人油中的深度相等。如果低速级及高速级齿轮半径相差很大时,可在高速级大齿轮下边装上打油轮。油池应保持一定深度,一般齿顶到油池底面的距离不应小于30~50 mm,以免太浅时激起沉积在箱底的油泥。油池中应保持一定的油量,油量可按每马力0.35~0.5L计算。

当齿轮圆周速度大于12~15m/s时,宜采用喷油润滑。喷油润滑可以在压力为

202.65~25⒈313 kPa(2~2.5个大气压)下直接把油喷到要啮合的齿隙中去。

深圳市唯有度科技有限公司http://wydkj.51dzw.com/

PS2701-1-F3齿轮轮齿的失效形式,齿轮传动的失效主要是齿轮轮齿的失效。齿轮在传动过程中,轮齿上受有外力的作用,齿面间又有相对滑动,这些都会促使轮齿的失效破坏,轮齿必须依靠自身的一定尺寸、材料的机械性能及外加润滑等来抵抗破坏。轮齿的失效形式主要有以下几种。

轮齿折断,如图4-16所示,轮齿如同一个悬臂梁,当载荷作用在齿上时,在齿根部分产生相当大的应力,在该处又有应力集中,当轮齿重复受载后,齿根处就会产生疲劳裂纹,裂纹逐渐扩展,最后引起轮齿折断。轮齿受到突然过载或严重磨损,使齿厚变薄,也会发生断齿现象。

由上述分析可知,提高轮齿抗折断能力的途径是增大齿根过渡圆角的曲率半径,消除过渡圆角处的刀痕,降低应力集中。强化齿根处的表面,如采取滚压、喷丸和淬火等。采用使轮齿芯部具有足够韧性的材料。避免使齿轮承受过大的冲击载荷。

轮齿工作表面的破坏,齿面磨损,相互啮合的轮齿间有外力的作用,齿面间又存在相对滑动,当落入铁屑和砂粒等物质时,轮齿工作表面即被逐 图4-16齿轮轮齿受力图渐磨损,使齿廓失去了原来的形状,工作中就会产生冲击振动,磨损严重时又会引起轮齿的折断。当然,齿面磨损的快慢,还与齿面抗磨性和工作条件有关,对于润滑充分和防护完善的闭式传动,固然也存在磨损,但比较慢,这不是齿轮报废的主要原因。对于开式传动和防护不完善、并在恶劣环境下工作的闭式传动,磨损往往是齿轮报废的主要原因。因此,加强防护或把开式传动变为闭式传动是避免轮齿磨损最有效的办法。

齿面点蚀是润滑良好的闭式齿轮传动常见的齿面破坏形式。点蚀的产生是由于轮齿的传动是通过很小的面积进行的,因而在齿面接触表层产生数值很大的接触应力,而且这个应力是循环变化的。由于这个应力的多次重复作用,在齿面上就会产生疲劳裂纹,这个裂纹的不断扩展,造成齿面金属剥落,使齿面形成麻斑,这种现象称为点蚀,如图4=17所示。齿面产生点蚀以后,图4-17齿面点蚀图剥落下来的金属进人齿面间,会引起强烈的磨损,这些都会使轮齿失去正确的形状,影响传动的平稳性。

点蚀有两种,一种为扩展性点蚀,齿面麻斑逐渐增多加大,使齿廓失去正确形状,最后导致齿轮报废;另一种是非扩展性点蚀,也叫早期点蚀,多发生在工作初期,由于制造精度低,接触情况不好,使齿面局部载荷过大,造成局部点蚀,但经过一定时间的运转,载荷沿齿宽分布均匀后,点蚀即停止。这种点蚀不至引起齿轮报废,但应及时换油,否则将加快齿面磨损。提高齿面硬度、减少表面粗糙度、增大润滑油的粘度均可提高抗点蚀能力.

接触应力越大,越容易产生点蚀,为防止点蚀、应限制接涌匪应力,使其不能太大。开式,因为点蚀的产生是外力多次重复的结果,而开式传动齿面蘑碾快,没等齿面产生点蚀而表层金属已磨掉了.

齿面胶合,对于速度高、载荷大的齿轮传动,齿面间压力大,由于摩擦引起发热量大,润滑油随之变稀而降低了润滑效果,油膜破坏,使金属齿面直接接触G在高温高压下,一一齿面的金属会熔焊在与之相啮合的另一齿面上,当两齿面相对滑动时,粘住的地方即被撕破,于是在齿面上沿相对滑动的方向形成划痕,这就是胶合破坏。胶合一经发生,齿轮很快报废。因为胶合的齿面布满了胶合线,齿面严重变态。这时齿面工作极不平稳,产生很大的振动与噪声,油温和箱体温度显著升高(原动机输出功率剧增。

采用粘度大的润滑油(适于低速重载传动)或硫化的润滑油(适用于高速重载传动),提高齿面硬度及减少表面粗糙度均可防止或减缓胶合破坏。

塑性变形,低速重载的软齿面齿轮,齿面上的压力和摩擦力都很大,轮齿在啮合过程中,齿面表层的材料就会沿着摩擦力方向发生塑性变形,如图4-18所示。

提高齿面硬度及采用粘度较高的润滑油,都有助于防止齿面产生塑性变形。

从动齿齿轮传动的维护与润滑,摩擦力方向,为了保证齿轮传动的正常工作,首先必须正确地安装齿轮。在安装齿轮传动时,必须保证两轴的相对位置和中心距齿面塑性变形,安装的正确并保证必要的齿侧间隙。

当齿轮传动正确安装以后,其使用寿命的长短,将取决于日常的维护工作。在日常的维护工作中,保证传动良好的润滑条件是一项很重要的工作。

齿轮传动往往因润滑不充分或润滑油选得不合适而造成传动件提前损坏。

对开式传动润滑方法比较简单,一般是人工将润滑脂或粘度很大的润滑油定期地刷在轮开式传动(u<1.51√s),若条件许可,可采用油把一个齿轮的一部分浸人特制的油槽中而得到润滑。

对一般常用浸油润滑。浸油润滑适用于齿轮的圆周速度小于1211△/s的传动。了和油的2个齿高为宜。速度高时还应该浅些,在0.7倍齿高上下,但至少为10 mm。圆锥齿轮要把整个齿长浸入油中。对多级传动,应尽量使各级传动浸人油中的深度相等。如果低速级及高速级齿轮半径相差很大时,可在高速级大齿轮下边装上打油轮。油池应保持一定深度,一般齿顶到油池底面的距离不应小于30~50 mm,以免太浅时激起沉积在箱底的油泥。油池中应保持一定的油量,油量可按每马力0.35~0.5L计算。

当齿轮圆周速度大于12~15m/s时,宜采用喷油润滑。喷油润滑可以在压力为

202.65~25⒈313 kPa(2~2.5个大气压)下直接把油喷到要啮合的齿隙中去。

深圳市唯有度科技有限公司http://wydkj.51dzw.com/

公网安备44030402000607

公网安备44030402000607