隔离区的形成

发布时间:2017/5/30 12:38:26 访问次数:828

再生长一层二氧化硅,随后进行第二次光刻,刻出隔离区,并刻蚀掉隔离区的氧化层。随后预P0804BK淀积硼,并退火使杂质推进到所需的深度,形成p型隔离区。这样便在硅衬底上形成了许多由反偏pn结隔离开的孤立的外延岛,从而实现了器件间的电绝缘。

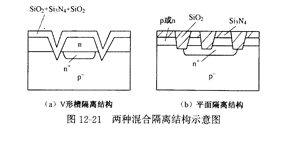

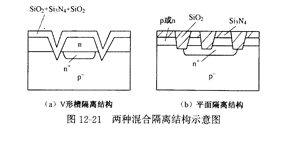

混合隔离

混合隔离是岛侧壁为介质形隔离,底部为pn结隔离的工艺方法,也称为氧化物隔离或局部氧化隔离。当前主要采用V形槽隔离和平面隔离两种结构,如图1221所示是两种混合隔离结构示意图。主要工艺流程为:采用p型(1oo)晶面硅衬底,扩散n+埋层,再外延生长1~2um的⒈Si(或少Si)薄层;氧化、光刻出隔离槽窗口;联氨水溶液各向异性腐蚀隔离槽,并穿透外延层使之实现岛侧壁隔离,V形槽的侧壁与表面的夹角为54,7°,得如图1221(a)所示的V形槽隔离结构,该结构表面不平坦,对后期的金属化工艺带来问题;如在此基础上刻蚀去除介质层,再热氧化生长厚二氧化硅层(或I'PC、①多晶硅回填),最后用CMP平坦化,得如图12~91(b)所示的平面隔离结构。

混合隔离极大地减少了元件面积和发射极一衬底间的寄生电容,显著地提高了双极型集成电路的集成度和速度。混合隔离还能增大双极型晶体管收集极之间的击穿电压。但是混合隔离的缺点是工艺复杂、成本较高。

再生长一层二氧化硅,随后进行第二次光刻,刻出隔离区,并刻蚀掉隔离区的氧化层。随后预P0804BK淀积硼,并退火使杂质推进到所需的深度,形成p型隔离区。这样便在硅衬底上形成了许多由反偏pn结隔离开的孤立的外延岛,从而实现了器件间的电绝缘。

混合隔离

混合隔离是岛侧壁为介质形隔离,底部为pn结隔离的工艺方法,也称为氧化物隔离或局部氧化隔离。当前主要采用V形槽隔离和平面隔离两种结构,如图1221所示是两种混合隔离结构示意图。主要工艺流程为:采用p型(1oo)晶面硅衬底,扩散n+埋层,再外延生长1~2um的⒈Si(或少Si)薄层;氧化、光刻出隔离槽窗口;联氨水溶液各向异性腐蚀隔离槽,并穿透外延层使之实现岛侧壁隔离,V形槽的侧壁与表面的夹角为54,7°,得如图1221(a)所示的V形槽隔离结构,该结构表面不平坦,对后期的金属化工艺带来问题;如在此基础上刻蚀去除介质层,再热氧化生长厚二氧化硅层(或I'PC、①多晶硅回填),最后用CMP平坦化,得如图12~91(b)所示的平面隔离结构。

混合隔离极大地减少了元件面积和发射极一衬底间的寄生电容,显著地提高了双极型集成电路的集成度和速度。混合隔离还能增大双极型晶体管收集极之间的击穿电压。但是混合隔离的缺点是工艺复杂、成本较高。

上一篇:埋层的制备

上一篇:双极型集成电路工艺流程

热门点击

热门点击

公网安备44030402000607

公网安备44030402000607