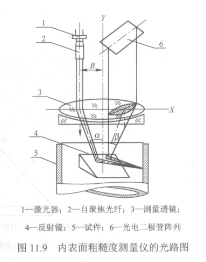

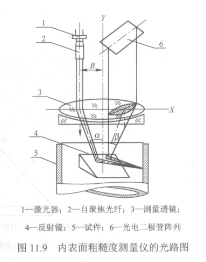

内表面粗糙度测量仪的光路

发布时间:2016/2/17 20:00:26 访问次数:817

图11.9所示是一种光纤传感器式内表面粗糙度测量仪的光路图。由半导体激光器1发出的光束经自聚焦光纤2准直后,再经测量透镜3、反射镜4照射到试件5的内表面上,AAT3238IGU-2.5-T1并由试件5反射,返回的光束再经4、3照射到光电二极管阵列6。

设计的光路布局增加一个反射镜,‘避免了采用接触式测量方法而存在的零件表面易划伤、测量时间长等缺点,并具备如下优点:

①试件上光斑大小与测量透镜和准直光纤的相对位置无关。

②试件上测量区域相对测量透镜形成远心光路,对光电二极管阵列和测量透镜在光轴方向上的位置精度要求不高。

③光路相对测量透镜光轴对称,避免激光束反射回光影响。

采用光纤法在线测量表面粗糙度的优点是测量速度快,适用于内表面粗糙度测量。其缺点主要是测量误差大,测量范围小,而且光纤的数值孔径较小,这样接收的散射光信息有限。因此光纤法的应用也受到了一定的限制。

上述几种方法都可以进行表面粗糙度的在线检测,但是存在的共同问题是光路结构复杂,成本高,并且测量范围受原埋限制(Ra< 10 nm),对表面粗糙度不是面积采样,要完成一次测量需要辅助以垂直加工纹理方向的扫描运动,这样测量周期也就较长,同时它们对测头和试件相对位置要求很高,使得调整困难。而利用光纤作为探头基于光散射原理的表面粗糙度在线检测,由于受散射角变化的影响很大,从原理上来讲,其测量差较高,测量范围也较小;另一方面,光纤数值孔径较小,这样接收的散射光信息十分有限,都使得其应用受到极大限制。

图11.9所示是一种光纤传感器式内表面粗糙度测量仪的光路图。由半导体激光器1发出的光束经自聚焦光纤2准直后,再经测量透镜3、反射镜4照射到试件5的内表面上,AAT3238IGU-2.5-T1并由试件5反射,返回的光束再经4、3照射到光电二极管阵列6。

设计的光路布局增加一个反射镜,‘避免了采用接触式测量方法而存在的零件表面易划伤、测量时间长等缺点,并具备如下优点:

①试件上光斑大小与测量透镜和准直光纤的相对位置无关。

②试件上测量区域相对测量透镜形成远心光路,对光电二极管阵列和测量透镜在光轴方向上的位置精度要求不高。

③光路相对测量透镜光轴对称,避免激光束反射回光影响。

采用光纤法在线测量表面粗糙度的优点是测量速度快,适用于内表面粗糙度测量。其缺点主要是测量误差大,测量范围小,而且光纤的数值孔径较小,这样接收的散射光信息有限。因此光纤法的应用也受到了一定的限制。

上述几种方法都可以进行表面粗糙度的在线检测,但是存在的共同问题是光路结构复杂,成本高,并且测量范围受原埋限制(Ra< 10 nm),对表面粗糙度不是面积采样,要完成一次测量需要辅助以垂直加工纹理方向的扫描运动,这样测量周期也就较长,同时它们对测头和试件相对位置要求很高,使得调整困难。而利用光纤作为探头基于光散射原理的表面粗糙度在线检测,由于受散射角变化的影响很大,从原理上来讲,其测量差较高,测量范围也较小;另一方面,光纤数值孔径较小,这样接收的散射光信息十分有限,都使得其应用受到极大限制。

上一篇:准直型光纤侍感器结构

上一篇:激光散射法

公网安备44030402000607

公网安备44030402000607