电子故障检测技术

发布时间:2011/8/27 10:48:10 访问次数:1345

电子故障检测是一种与产品和系统可靠性紧密相连、偏向于分析与研究领域的技术。近年随着电子制造技术精细化发展,特别是高可靠领域电子制造的发展和绿色化制造引发的电子材料和制造工艺变革,这种技术在电子制造领域应用越来越普遍,成为电子检测技术的一个重要部分。

1.电子故障检测技术及萁应用

1)什么是电子故障检测技术 GS809CJEU

电子故障检测技术又称为电子故障分析或失效分析,一般是指对出现故障的(或者说失效)电子产品或系统的特定元器件或互连结构采用各种机械、光、电等设备仪器进行外部和内部深层次的微观检测,然后对获得的信息进行分析,确定失效的原因。随着故障检测技术的发展,现代电子制造对故障检测技术的要求已经不仅仅给出失效原因,而是进一步确认失效机理并提供解决问题的方案。同时,这种技术应用范围也不仅仅限于产品出现故障后的检测分析,在新产品设计试验阶段、新材料、新工艺引入时都应该进行相关的检测分析;在有关电子产品可靠性研究中,在新材料、新工艺研发中更是不可缺少的重要环节;故障检测或故障分仅仅是一种习惯性名称。

显然,这种技术已经成为集材料、仪器分析、制造技术及质量管理等各种学科知识和技术规范于一身的综合技术科学。

2)故障检测技术与电子产业

在电子产业界,由于半导体行业率先将故障分析融合到它的技术领域和企业文化中,这种融合导致了过去数十年间半导体微电子产品可靠性的极大提高。这一成功引起了其他电子制造行业的重视与效仿。如今,电子故障分析已成为有实力的电子元器件、印制电路供应商以及电子系统和分系统设计人员、制造商等的研发与制造过程的一部分。

近年,系统化制造理念逐步得到认可,越来越多的电子制造科技人员意识到故障分析贯穿在产品的整个寿命周期,在产品寿命周期的不同阶段进行故障分析并解决问题付出的代价是不同的:如果设计阶段花费1元人民币,那么到了新产品导入阶段就需要10元,到枇量制造阶段则需要100元,而在产品营销阶段可能就不是1000元,而是10000元甚至更多了。早期阶段主动进行故障分析,能够提高效率并且增加净利润空间,从而进一步提高电子产品的可靠性。

3)故障检测与分析

电子产品检测方法与现代医学诊断有可比性。一种疾病,特别是重大疑难病症,通过测体温、验血、照x光等一般检测方法可以得出初步的诊断,但要最后确诊,就需要做CT扫描、核磁共振、内窥镜等复杂的检测,或者取活体样品进行进一步检查,以期最终获得准确的结论。在电子制造中,各种故障千差万别,大部分通过通常的无损检测找到原因,但总有一3D故障用常规方法难以诊断。这种情况随着电子产品微小型化和复杂化越来越多,例如3D封装和组装技术应用,使得原本“可视”的东西变成“不可视",而一般x射线又不能观察细节'这种情况下,破坏性检测就成了故障分析的“最后手段",这种检测对样品造成无法弥补的损坏,无法再进行其他测试和评估。

如果说电子产品故障检测主要是设备、工艺方面的技术问题,那么对检测结果的分析和正确判读所需的经验和知识,远远超过检测方法。如同医疗诊断中,同样的CT图像,不同医生可能有不同的判别,而只有高水平、经验车富的医生才会得出比较准确的结论一样,电子产品故障检测结果的判读也需要高水平“电子产品医生",才能发挥出故障术的作用。

4)故障检测在电子制造中的应用

(1)半导体制造

①质量监控与工艺诊断例如晶圆表面检测,膜层检测等;

②器件检测分析例如集成器件的尺寸和一些重要的物理参数的测试,如结深、耗尽层宽度、扩散长度等;

③失效分析和可靠性研究例如检测金属化层的机械损伤,台阶上金属化裂缝和化学腐蚀等问题;

④光电材料器件的分析例如显示屏上发光二极管的表面发光区上亮度下降处或不发光黑点、黑线检测分析等。

(2)电子材料和无源元件制造

①导线和电缆例如材料再结晶、金属转移、断裂,绝缘故障等检测分析;

②开关、连接器和继电器例如触点镀层、触点磨损、表面污染的检测分析等;

③电抗元件例如片式电容器的内电极接触不良、镀层脱离、润湿性差、机械断裂等故障的检测分析。

(3)印制电路制造

①基板气泡、分层、白点、折皱等检测分析;

②镀层包括表面和孔金属镀层,例如镀层脱落、漏镀、镀屑、润湿性能不良、裂缝、电镀变色等检测分析;

③多层板内部连接故障的检测分析;

④导通孔 包括通孔、盲孔、埋孑L的偏离、剥离、裂缝等检测分析;

⑤热性能及热膨胀失配例如分层、变形、焊盘剥离等故障检测分析。

(4)组装制造

①焊接缺陷检测分析;

②制造过程引起的原材料、元器件失效检测;

③电路板组装后表面性能检测。

2.非破坏性故障检测技术 GSM107BA

1)外观检查与照片

外观检查一般通过目测或利用一些简单仪器,如光学显微镜、金相显微镜甚至放大镜等工具检查样品的外观,寻找失效的部位和相关的物证,其主要作用就是失效定位和初步判断样品的失效模式。外观检套的结果通常以足够清晰的照片保留,作为进一步检测分析的原始资料,以免后面进行破坏性检测而失去原形。

2)X射线透视检测

对于某些不能通过外观检查到的部位以及其他内部缺陷,X射线透视系统检测是首选。X光透视系统就是利用不同材料厚度或是不同材料密度对X光的吸收或透过率的不同原理来成像。目前的工业级X光透视设备的分辨率可以达到1μm以下,并正由二维向三维或多维成像发展。这种方法对于一般内部缺陷足够有效,如图7.3.13和图7.3.14所示分别为X射线检测拍摄的BGA焊球立体图形和部分焊球处焊料未熔化的情形。

3)扫描声学显微检测

超声扫描声学显微镜可用于一般电子封装或组装分析,它是利用高频超声波在材料不连续界面上反射产生的振幅、位相与极性变化来成像,其扫描方式是沿着Z轴扫描XY平面的信息。因此,扫描声学显微镜可以用来检测元器件、材料以及电路板组件等内部的各种缺陷,包括裂纹、分层、夹杂物以及空洞等。如果扫描声学的频率宽度足够的话,还可以直接检测到焊点的内部缺陷。

4)显微红外热敏检测

显微红外检测就是将红外光谱与显微镜结合在一起的分析方法,它利用不同材料(主要是有机物)对红外光谱不同吸收的原理,检测材料的化合物成分,再结合显微镜可使可见光与红外光同光路,只要在可见的视场下,就可以寻找要分析微量的有机污染物。显微红外检测的主要用途就是分析样品表面状况,例如电路板或焊点表面的有机污染物,分析腐蚀或可焊性不良的原因等。

3.破坏性故障检测技术 GT15J321(Q)

1)微切片( microsectioning)检测

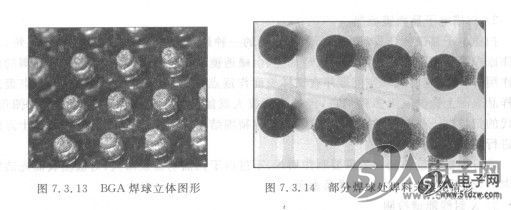

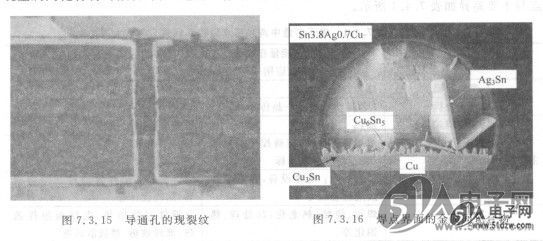

微切片技术又称剖切面检测或显微检测,后两种名称分别反映了这种检测技术的两个基本特征:对样品进行“剖切”和采用显微技术对样品进行“微观检测”。由于这种技术来源于金属材料分析领域,有人也沿用材料学名称“金相切片”。制作切片需要通过对样品取样、镶嵌、切片、抛磨、腐蚀、观察等一系列手段和步骤,获得检测设备要求的待检测部位的横截面。采用这种检测方法可以直观获得样件微观结构的丰富信息,对于提高电子产品质量和可靠性、改进产品制造工艺的重要性与日俱增。图7.3.15所示为印制电路板的导通孔由于热应力出现裂纹的微切片图,图7.3.16所示为采用锡银焊料的焊点界面出现金属间化合物的微切片图,这种图像采用其他检测方法无法获得。

2)扫描电子显微镜检测

扫描电子显微镜(SEM)是进行失效分析的一种最有用的大型电子显微成像系统,其工作原理是利用阴极发射的电子束经加速、由磁透镜聚焦后形成电子束,在扫描线圈的偏转作用下,以一定时间和空间顺序在试样表面作逐点式扫描运动。这束高能电子束轰击到样品表面上会激发出多种信息,经过收集放大就能从显示屏上得到各种相应的图形。现代的扫描电子显微镜的功能十分强大,任何精细结构或表面特征,均可放大到几十万倍

后进行观察与分析。

进行扫描电镜检测一般需要制作切片,不过由于扫描电镜景深大,对被测表面光洁度要求低,因而也可以直接检测样品表面。

3)X射线能谱检测

当高能的电子束撞击样品表面时,表面物质的原子中的内层电子被轰击逸出,外层电子向低能级跃迁时就会激发出特征x射线,不同元素的原子能级差不同而发出的特征x射线就不同,因此'可以利用样品发出的特征x射线进行化学成分分析。同时按照检测x射线的信号为特征波长或特征能量,又将相应的仪器分别叫波长分散谱仪(简称波谱仪,wDs)和能量色散谱仪(简称能谱仪,EDS),波谱仪的分辨率比能谱仪高,而能谱仪的分析速度比波诺仪快。

现代扫描电镜一般都配有x射线能谱仪,在检测样品放大图像的同时,可以进行样品指定区域化学元素成分测量,使用非常方便。

电子故障检测是一种与产品和系统可靠性紧密相连、偏向于分析与研究领域的技术。近年随着电子制造技术精细化发展,特别是高可靠领域电子制造的发展和绿色化制造引发的电子材料和制造工艺变革,这种技术在电子制造领域应用越来越普遍,成为电子检测技术的一个重要部分。

1.电子故障检测技术及萁应用

1)什么是电子故障检测技术 GS809CJEU

电子故障检测技术又称为电子故障分析或失效分析,一般是指对出现故障的(或者说失效)电子产品或系统的特定元器件或互连结构采用各种机械、光、电等设备仪器进行外部和内部深层次的微观检测,然后对获得的信息进行分析,确定失效的原因。随着故障检测技术的发展,现代电子制造对故障检测技术的要求已经不仅仅给出失效原因,而是进一步确认失效机理并提供解决问题的方案。同时,这种技术应用范围也不仅仅限于产品出现故障后的检测分析,在新产品设计试验阶段、新材料、新工艺引入时都应该进行相关的检测分析;在有关电子产品可靠性研究中,在新材料、新工艺研发中更是不可缺少的重要环节;故障检测或故障分仅仅是一种习惯性名称。

显然,这种技术已经成为集材料、仪器分析、制造技术及质量管理等各种学科知识和技术规范于一身的综合技术科学。

2)故障检测技术与电子产业

在电子产业界,由于半导体行业率先将故障分析融合到它的技术领域和企业文化中,这种融合导致了过去数十年间半导体微电子产品可靠性的极大提高。这一成功引起了其他电子制造行业的重视与效仿。如今,电子故障分析已成为有实力的电子元器件、印制电路供应商以及电子系统和分系统设计人员、制造商等的研发与制造过程的一部分。

近年,系统化制造理念逐步得到认可,越来越多的电子制造科技人员意识到故障分析贯穿在产品的整个寿命周期,在产品寿命周期的不同阶段进行故障分析并解决问题付出的代价是不同的:如果设计阶段花费1元人民币,那么到了新产品导入阶段就需要10元,到枇量制造阶段则需要100元,而在产品营销阶段可能就不是1000元,而是10000元甚至更多了。早期阶段主动进行故障分析,能够提高效率并且增加净利润空间,从而进一步提高电子产品的可靠性。

3)故障检测与分析

电子产品检测方法与现代医学诊断有可比性。一种疾病,特别是重大疑难病症,通过测体温、验血、照x光等一般检测方法可以得出初步的诊断,但要最后确诊,就需要做CT扫描、核磁共振、内窥镜等复杂的检测,或者取活体样品进行进一步检查,以期最终获得准确的结论。在电子制造中,各种故障千差万别,大部分通过通常的无损检测找到原因,但总有一3D故障用常规方法难以诊断。这种情况随着电子产品微小型化和复杂化越来越多,例如3D封装和组装技术应用,使得原本“可视”的东西变成“不可视",而一般x射线又不能观察细节'这种情况下,破坏性检测就成了故障分析的“最后手段",这种检测对样品造成无法弥补的损坏,无法再进行其他测试和评估。

如果说电子产品故障检测主要是设备、工艺方面的技术问题,那么对检测结果的分析和正确判读所需的经验和知识,远远超过检测方法。如同医疗诊断中,同样的CT图像,不同医生可能有不同的判别,而只有高水平、经验车富的医生才会得出比较准确的结论一样,电子产品故障检测结果的判读也需要高水平“电子产品医生",才能发挥出故障术的作用。

4)故障检测在电子制造中的应用

(1)半导体制造

①质量监控与工艺诊断例如晶圆表面检测,膜层检测等;

②器件检测分析例如集成器件的尺寸和一些重要的物理参数的测试,如结深、耗尽层宽度、扩散长度等;

③失效分析和可靠性研究例如检测金属化层的机械损伤,台阶上金属化裂缝和化学腐蚀等问题;

④光电材料器件的分析例如显示屏上发光二极管的表面发光区上亮度下降处或不发光黑点、黑线检测分析等。

(2)电子材料和无源元件制造

①导线和电缆例如材料再结晶、金属转移、断裂,绝缘故障等检测分析;

②开关、连接器和继电器例如触点镀层、触点磨损、表面污染的检测分析等;

③电抗元件例如片式电容器的内电极接触不良、镀层脱离、润湿性差、机械断裂等故障的检测分析。

(3)印制电路制造

①基板气泡、分层、白点、折皱等检测分析;

②镀层包括表面和孔金属镀层,例如镀层脱落、漏镀、镀屑、润湿性能不良、裂缝、电镀变色等检测分析;

③多层板内部连接故障的检测分析;

④导通孔 包括通孔、盲孔、埋孑L的偏离、剥离、裂缝等检测分析;

⑤热性能及热膨胀失配例如分层、变形、焊盘剥离等故障检测分析。

(4)组装制造

①焊接缺陷检测分析;

②制造过程引起的原材料、元器件失效检测;

③电路板组装后表面性能检测。

2.非破坏性故障检测技术 GSM107BA

1)外观检查与照片

外观检查一般通过目测或利用一些简单仪器,如光学显微镜、金相显微镜甚至放大镜等工具检查样品的外观,寻找失效的部位和相关的物证,其主要作用就是失效定位和初步判断样品的失效模式。外观检套的结果通常以足够清晰的照片保留,作为进一步检测分析的原始资料,以免后面进行破坏性检测而失去原形。

2)X射线透视检测

对于某些不能通过外观检查到的部位以及其他内部缺陷,X射线透视系统检测是首选。X光透视系统就是利用不同材料厚度或是不同材料密度对X光的吸收或透过率的不同原理来成像。目前的工业级X光透视设备的分辨率可以达到1μm以下,并正由二维向三维或多维成像发展。这种方法对于一般内部缺陷足够有效,如图7.3.13和图7.3.14所示分别为X射线检测拍摄的BGA焊球立体图形和部分焊球处焊料未熔化的情形。

3)扫描声学显微检测

超声扫描声学显微镜可用于一般电子封装或组装分析,它是利用高频超声波在材料不连续界面上反射产生的振幅、位相与极性变化来成像,其扫描方式是沿着Z轴扫描XY平面的信息。因此,扫描声学显微镜可以用来检测元器件、材料以及电路板组件等内部的各种缺陷,包括裂纹、分层、夹杂物以及空洞等。如果扫描声学的频率宽度足够的话,还可以直接检测到焊点的内部缺陷。

4)显微红外热敏检测

显微红外检测就是将红外光谱与显微镜结合在一起的分析方法,它利用不同材料(主要是有机物)对红外光谱不同吸收的原理,检测材料的化合物成分,再结合显微镜可使可见光与红外光同光路,只要在可见的视场下,就可以寻找要分析微量的有机污染物。显微红外检测的主要用途就是分析样品表面状况,例如电路板或焊点表面的有机污染物,分析腐蚀或可焊性不良的原因等。

3.破坏性故障检测技术 GT15J321(Q)

1)微切片( microsectioning)检测

微切片技术又称剖切面检测或显微检测,后两种名称分别反映了这种检测技术的两个基本特征:对样品进行“剖切”和采用显微技术对样品进行“微观检测”。由于这种技术来源于金属材料分析领域,有人也沿用材料学名称“金相切片”。制作切片需要通过对样品取样、镶嵌、切片、抛磨、腐蚀、观察等一系列手段和步骤,获得检测设备要求的待检测部位的横截面。采用这种检测方法可以直观获得样件微观结构的丰富信息,对于提高电子产品质量和可靠性、改进产品制造工艺的重要性与日俱增。图7.3.15所示为印制电路板的导通孔由于热应力出现裂纹的微切片图,图7.3.16所示为采用锡银焊料的焊点界面出现金属间化合物的微切片图,这种图像采用其他检测方法无法获得。

2)扫描电子显微镜检测

扫描电子显微镜(SEM)是进行失效分析的一种最有用的大型电子显微成像系统,其工作原理是利用阴极发射的电子束经加速、由磁透镜聚焦后形成电子束,在扫描线圈的偏转作用下,以一定时间和空间顺序在试样表面作逐点式扫描运动。这束高能电子束轰击到样品表面上会激发出多种信息,经过收集放大就能从显示屏上得到各种相应的图形。现代的扫描电子显微镜的功能十分强大,任何精细结构或表面特征,均可放大到几十万倍

后进行观察与分析。

进行扫描电镜检测一般需要制作切片,不过由于扫描电镜景深大,对被测表面光洁度要求低,因而也可以直接检测样品表面。

3)X射线能谱检测

当高能的电子束撞击样品表面时,表面物质的原子中的内层电子被轰击逸出,外层电子向低能级跃迁时就会激发出特征x射线,不同元素的原子能级差不同而发出的特征x射线就不同,因此'可以利用样品发出的特征x射线进行化学成分分析。同时按照检测x射线的信号为特征波长或特征能量,又将相应的仪器分别叫波长分散谱仪(简称波谱仪,wDs)和能量色散谱仪(简称能谱仪,EDS),波谱仪的分辨率比能谱仪高,而能谱仪的分析速度比波诺仪快。

现代扫描电镜一般都配有x射线能谱仪,在检测样品放大图像的同时,可以进行样品指定区域化学元素成分测量,使用非常方便。

公网安备44030402000607

公网安备44030402000607