基板互连技术

发布时间:2011/8/25 14:03:49 访问次数:2478

(一)基板互连的高密度与精细化—HDI QG82945PL

随着电子信息产业的发展,电子产品趋于微小型化、多功能和复杂化,对基板互连不断提出新的挑战:

①集成电路越来越复杂,外引线数越来越多,引线距离越来越小;

②信号传送的速度要求越来越高,为了减小传输损耗,接点间互连线的长度要求尽可能缩短;

③缩短互连线以降低电磁干扰( EMI)的要求越来越高;

④BGA、CSP、QFN等越来越微小型化器件的出现。

满足上述越来越高要求的有效方法就足基板的多层化和高密度化。如今,多层高密度基板已经成为传统印制电路发展的方向。

多层高密度基板在发展中曾经有过多种名称:序列式增层法(sequence build upprocess,SBU);微孔制程(micro via process,MVP),多层板(multilayer board,MLB),增层式多层板(build up multilayer board,BUM)等。IPC(电子工业连接协会)提出将这类产品称为HDI(high density intrerconnection technology)。HDI直接翻译就是高密度连接技术,一般业界称为HDI板或高密度电路板。

目前,HDI没有确切的定义。综合有关资料,可以归纳出高密度互连多层板具有以下基本特征:

①微导通孔(包括盲孔、埋孔)的孔径≤150μm;

②有微孔,且接点(connection)密度≥130点/in2;

③导线宽和间距≤lOOμm;

④布线密度(设通道网格为0. 05in)超过117in/in2。

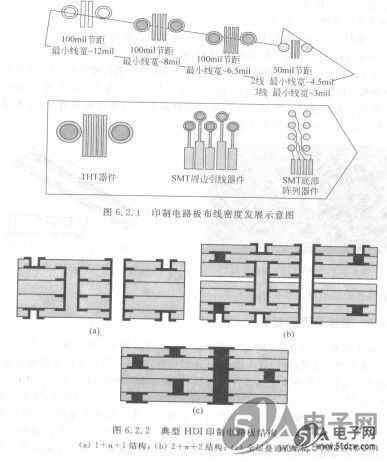

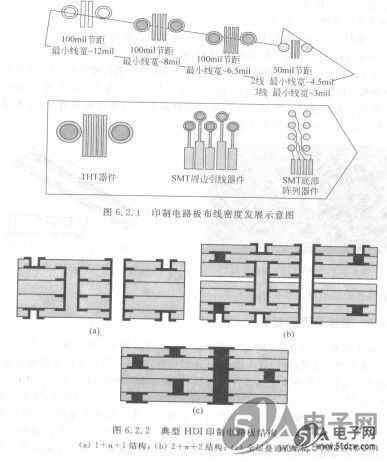

目前高水平的多层PCB图形设计技术,其导体线宽和间距也已达到了50μm和25μm级的微细化水平,在集成电路的0.05in引脚之间,可以通过3条似上印制导线。以BGA、CSP为典型代表的塑料封装基板有了迅猛的发展。一些采用不含溴、锑的绿色阻燃剂的新型基板迅速兴起和走向市场。十几层基板的生产和应用已较普遍,也有三四十层基板的应用实例,甚至已有达到六十层以上的陶瓷PCB,但目前常用的还是几层的基板。图6.2.1所示为印制电路板布线密度发展示意图,图6.2.2所示为典型HDI印制电路板结构示意图。

由于HDI制造已经进入微米量级,传统的印制电路板制造技术已经无能为力,必须有新技术、新工艺作为支撑。例如高密度布线要求缩小通孔的孔径,传统的机械钻孔加工技术已不能适应,为此,化学加工法或激光技术已得以应用;再如传统布线图形采用光绘

法,精度有限,现已使用激光直接成像技术,它无需制作图形底片和制版,可以通过CAD/CAM系统直接绘制出超精密布线图形,还缩短了设计和生产周期。

(二)基板互连的柔性化—FPC

近年快速发展的挠性印制电路板(FPC)是基板互连的后起之秀,应用非常广泛:

①电气互连技术的几个主要层面都可以使用挠性板——从芯片封装到板级组装,直到整机互连;

②挠性板与其他电路连接既可以使用永久性连接(焊接或黏结),又可以使用可分离连接(通过连接器);

③挠性板可实现高效率3D互连;

④可以取代一部分线缆连接,特别是工作于运动状态的连接线缆;

⑤在印制电路制造厂直接提供刚一挠性板,省去互连工序。

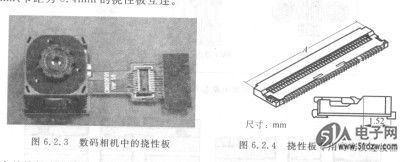

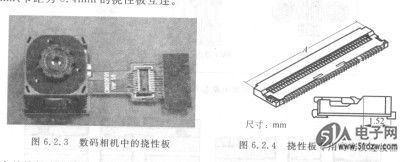

图6.2-3是挠性板在数码相机中应用的一个实例,由于数码相机CCD与主电路的连接采用挠性板,使机壳内布局非常灵活,而且挠性板上可以搭载芯片或其他元器件,这是使用连接电缆不能实现的。图6.2.4所示为挠性板专用高密度连接器,可用于厚度为0.2mm、节距为0.4mm的挠性板互连。 Q1154A

(三)基板互连的新秀-ICB

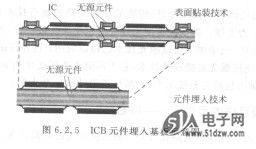

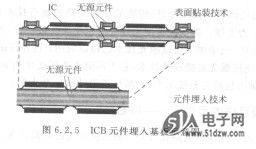

为了缩小体积,比较复杂的印制电路板都采用多层板技术。把一部分元器件(主要是电阻、电容或电感等无源元件)埋人多层PCB的内部,这样可以减小印制电路板面积,提高组装密度。这种技术称为集成元件印制板(integrated component board.ICB)或元件

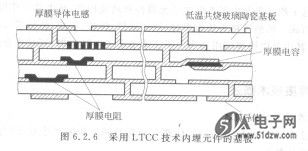

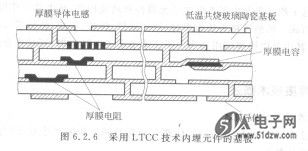

埋人技术,如图6.2.5所示。早期的ICB利用低温共烧陶瓷(LTCC)技术,将需内埋的元件设计到基板内采用厚膜技术成形,如图6.2.6所示。由于其在热性质及介电性质方面的优点,适合应用在高频通信电路设计及RF模块等产品上,但由于萁制作过程中产生的高温以及陶瓷基板成本过高,普遍应用还受到限制。树脂基板内埋元件的研发工作也在快速发展中,因其具有低成本优势,将会取代一部分以陶瓷为基板的内埋基板,以及部分传统元件表面贴装的印制电路板组件。随着技术的发展,一部分有源元件也可以埋人,是很有发展前途的电路互连技术。

由于ICB实现了元器件布局和互连布线的立体化,缩小了基板面积,缩短了互连线长度,提高了互连密度,因而不仅为电子系统微小型化和轻型化提供了有效支持,而且有利予系统提高传输效率和电磁兼容性能。不适应小批量多品种模式、可维修性差以及工艺复杂性是这种技术的不足,也是制约其普遍应用的关键。

传统基板担负着导电、绝缘、支撑三大基本功能,当它实现了内埋元件和IC芯片等电子组件之后,其功能已经出现了延伸,可以看做是元件、组件和互连一体化的功能板,或认为是集成系统板。

(四)基板互连的奇兵-MID

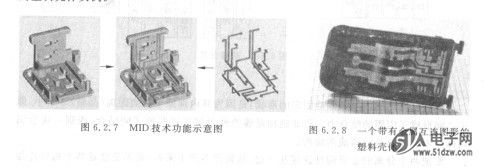

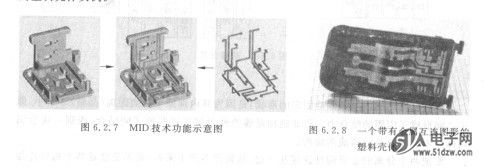

MID是molded interconnect devices的缩写,中文直译是模塑互连组件,目前尚无标准术语。‘这种技术是指在注塑成形的塑料壳体的表面上,制作有电路功能的导线、图形,并且可以安装元器件,从而将普通的电路板具有的电弋互连功能、支承元器件功能和塑料壳体的支撑、防护等功能以及由机械实体与导电图形结合而产生的屏蔽、天线等功能集成于一体,形成所谓三维模塑互连组件,相当于一种立体PCB,因而业内常用“3D-MID”缩写名称。图6.2.7所示是MID技术功能示意图,图6.2.8所示是一个带有金属互连图形的塑料壳体实例。

(一)基板互连的高密度与精细化—HDI QG82945PL

随着电子信息产业的发展,电子产品趋于微小型化、多功能和复杂化,对基板互连不断提出新的挑战:

①集成电路越来越复杂,外引线数越来越多,引线距离越来越小;

②信号传送的速度要求越来越高,为了减小传输损耗,接点间互连线的长度要求尽可能缩短;

③缩短互连线以降低电磁干扰( EMI)的要求越来越高;

④BGA、CSP、QFN等越来越微小型化器件的出现。

满足上述越来越高要求的有效方法就足基板的多层化和高密度化。如今,多层高密度基板已经成为传统印制电路发展的方向。

多层高密度基板在发展中曾经有过多种名称:序列式增层法(sequence build upprocess,SBU);微孔制程(micro via process,MVP),多层板(multilayer board,MLB),增层式多层板(build up multilayer board,BUM)等。IPC(电子工业连接协会)提出将这类产品称为HDI(high density intrerconnection technology)。HDI直接翻译就是高密度连接技术,一般业界称为HDI板或高密度电路板。

目前,HDI没有确切的定义。综合有关资料,可以归纳出高密度互连多层板具有以下基本特征:

①微导通孔(包括盲孔、埋孔)的孔径≤150μm;

②有微孔,且接点(connection)密度≥130点/in2;

③导线宽和间距≤lOOμm;

④布线密度(设通道网格为0. 05in)超过117in/in2。

目前高水平的多层PCB图形设计技术,其导体线宽和间距也已达到了50μm和25μm级的微细化水平,在集成电路的0.05in引脚之间,可以通过3条似上印制导线。以BGA、CSP为典型代表的塑料封装基板有了迅猛的发展。一些采用不含溴、锑的绿色阻燃剂的新型基板迅速兴起和走向市场。十几层基板的生产和应用已较普遍,也有三四十层基板的应用实例,甚至已有达到六十层以上的陶瓷PCB,但目前常用的还是几层的基板。图6.2.1所示为印制电路板布线密度发展示意图,图6.2.2所示为典型HDI印制电路板结构示意图。

由于HDI制造已经进入微米量级,传统的印制电路板制造技术已经无能为力,必须有新技术、新工艺作为支撑。例如高密度布线要求缩小通孔的孔径,传统的机械钻孔加工技术已不能适应,为此,化学加工法或激光技术已得以应用;再如传统布线图形采用光绘

法,精度有限,现已使用激光直接成像技术,它无需制作图形底片和制版,可以通过CAD/CAM系统直接绘制出超精密布线图形,还缩短了设计和生产周期。

(二)基板互连的柔性化—FPC

近年快速发展的挠性印制电路板(FPC)是基板互连的后起之秀,应用非常广泛:

①电气互连技术的几个主要层面都可以使用挠性板——从芯片封装到板级组装,直到整机互连;

②挠性板与其他电路连接既可以使用永久性连接(焊接或黏结),又可以使用可分离连接(通过连接器);

③挠性板可实现高效率3D互连;

④可以取代一部分线缆连接,特别是工作于运动状态的连接线缆;

⑤在印制电路制造厂直接提供刚一挠性板,省去互连工序。

图6.2-3是挠性板在数码相机中应用的一个实例,由于数码相机CCD与主电路的连接采用挠性板,使机壳内布局非常灵活,而且挠性板上可以搭载芯片或其他元器件,这是使用连接电缆不能实现的。图6.2.4所示为挠性板专用高密度连接器,可用于厚度为0.2mm、节距为0.4mm的挠性板互连。 Q1154A

(三)基板互连的新秀-ICB

为了缩小体积,比较复杂的印制电路板都采用多层板技术。把一部分元器件(主要是电阻、电容或电感等无源元件)埋人多层PCB的内部,这样可以减小印制电路板面积,提高组装密度。这种技术称为集成元件印制板(integrated component board.ICB)或元件

埋人技术,如图6.2.5所示。早期的ICB利用低温共烧陶瓷(LTCC)技术,将需内埋的元件设计到基板内采用厚膜技术成形,如图6.2.6所示。由于其在热性质及介电性质方面的优点,适合应用在高频通信电路设计及RF模块等产品上,但由于萁制作过程中产生的高温以及陶瓷基板成本过高,普遍应用还受到限制。树脂基板内埋元件的研发工作也在快速发展中,因其具有低成本优势,将会取代一部分以陶瓷为基板的内埋基板,以及部分传统元件表面贴装的印制电路板组件。随着技术的发展,一部分有源元件也可以埋人,是很有发展前途的电路互连技术。

由于ICB实现了元器件布局和互连布线的立体化,缩小了基板面积,缩短了互连线长度,提高了互连密度,因而不仅为电子系统微小型化和轻型化提供了有效支持,而且有利予系统提高传输效率和电磁兼容性能。不适应小批量多品种模式、可维修性差以及工艺复杂性是这种技术的不足,也是制约其普遍应用的关键。

传统基板担负着导电、绝缘、支撑三大基本功能,当它实现了内埋元件和IC芯片等电子组件之后,其功能已经出现了延伸,可以看做是元件、组件和互连一体化的功能板,或认为是集成系统板。

(四)基板互连的奇兵-MID

MID是molded interconnect devices的缩写,中文直译是模塑互连组件,目前尚无标准术语。‘这种技术是指在注塑成形的塑料壳体的表面上,制作有电路功能的导线、图形,并且可以安装元器件,从而将普通的电路板具有的电弋互连功能、支承元器件功能和塑料壳体的支撑、防护等功能以及由机械实体与导电图形结合而产生的屏蔽、天线等功能集成于一体,形成所谓三维模塑互连组件,相当于一种立体PCB,因而业内常用“3D-MID”缩写名称。图6.2.7所示是MID技术功能示意图,图6.2.8所示是一个带有金属互连图形的塑料壳体实例。

上一篇:微连接、精密连接与微电子焊接

上一篇:焊接技术

热门点击

热门点击

- TSV技术

- LM393/LM2903低功率低偏移电压双路

- 怎样用万用表对电阻器进行简单测试?

- 出租车里程计价表

- 常用敏感元件

- 自制简易金属传感器电路

- 电子封装

- 电阻器的标志代号、型号和名称的定义

- 可靠性分析工具与CAD/CAE

- 集成电路设计原则

推荐技术资料

推荐技术资料

- 中国传媒大学传媒博物馆开

- 传媒博物馆开馆仪式隆童举行。教育都i国家广电总局等部门... [详细]

公网安备44030402000607

公网安备44030402000607