可靠性分析工具与CAD/CAE

发布时间:2011/8/27 9:24:18 访问次数:2973

可靠性工程是一项复杂的系统工程,需要将涉及范围广泛、应用条件多样的各类可靠性技术针对具体的工作对象,根据系统或产品的不同特点、不同的研制生产阶段,以及与其他系统工程要素相协调,制定出合理可行的可靠性计划和实施方案,并有效实施。

可靠性技术发展到今天,已经属于相当成熟的技术,有一整套科学完整的技术手段和管理方法,可以有效解决传统故障和不确定性故障。其中最常用的是业界推崇的“3F”,即FTA、FMECA和FRACAS。

1.FTA

1) FTA的含义 G218A

故障树分析法( fault tree analysis,FTA)是一种系统化的演绎方法,它以系统不希望发生的一个事件(顶事件)作为分析的目标,第一步去寻找所有引起顶事件的直接原因,第二步再分别找上述每个直接原因的所有直接原因,侬次进行,直至最基础的直接原因(底事件)。

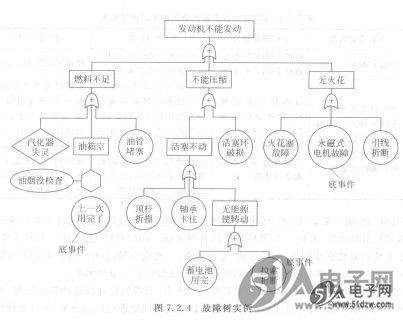

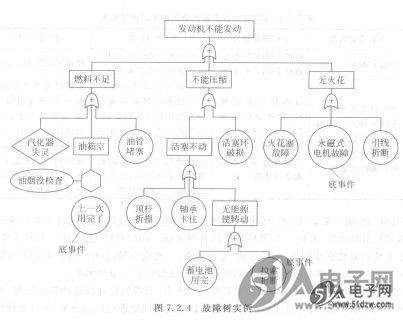

FTA用各种逻辑符号,表达上面的关系,用以找出系统内可能存在的元件失效、环境影响、软件缺陷及人为失误等各种因素(底事件)与系统失效(顶事件)之间的逻辑关系,形成故障树图(fault tree diagram,FTD)。图7.2.4所示是以顶端事件为“根”向下倒长的一棵“树”——故障树。

FTA可以定性或定量地研究“底事件”对“顶事件”的影响,俗称“打破砂锅问到底”的方法。目前,故障树分析法还处在不断完善的发展阶段,应用范围正在不断扩大,是一种很有前途的故障分析法。

2) FTA的特点

①FTA是一种由上而下(由系统到元件)的系统完整的失效因果关系的分析程序。直观、明了,思路清晰,逻辑性强,可以搜寻所有基本故障模式。

②FTA是一种定量分析的手段,它使用树形图来进行分析。

③因为FTA使用严格的数学公式,故便于编成程序由计算机运算。

3) FTA的发展及主要应用方面

FTA首先用于分析导弹发射系统,后来推广应用到航天、核能及化工等许多领域,虽然其出现已四十多年,但其发展仍方兴未艾。FTA是分析复杂系统可靠性和安全性的有效方法,它便于分析单调关联系统、非单调关联系统、多状态系统和多状态非单调关联等系统的可靠性和安全性。

2.FMECA

故障模式、影响和严重性分析( failure mode,effects and criticality analysis,FMECA)是在工程实践中总结出来的,以故障模式为基础,以故障影响或后果为目标的分析技术。它通过逐一分析各组成部分的不同故障对系统工作的影响,全面识别设计中的薄弱环节和关键项目,并为评价和改进系统设计的可靠性提供基本信息。

FMECA是针对产品所有可能的故障,并根据对故障模式的分析,确定每种故障模式对产品工作的影响,找出单点故障,并按故障模式的严重度及其发生概率确定其危害性。所谓单点故障指的是引起产品故障的,且没有冗余或替代的工作程序作为补救的局部故障。

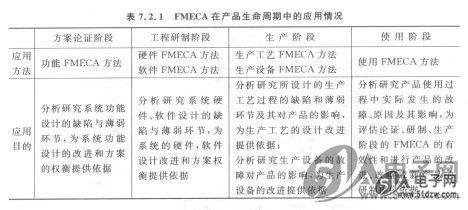

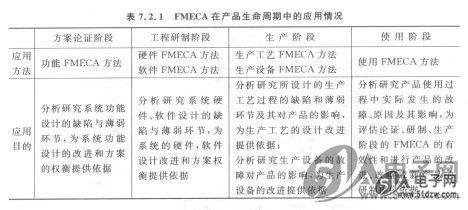

FMECA包插故障模式及影响分析(FMEA)和危害性分析(CA)。表7.2.1是FMECA在产品研发、制造和使用的生命周期中的应用情况。

3.FRACAS

故障分析、报告与纠正措施系统(failure report analysis and corrective actionsystem,FRACAS)是基于系统故障的管理策略。其目标是将每一个故障模式消除于系统的研制阶段、设计阶段以及早期使用阶段。

FRACAS用于采集、记录和分析产品可靠性信息,针对故障信息通过采取合理的纠正措施进行故障消除,形成一个闭环控制和管理系统。FRACAS过程是一个闭环过程,保证了系统可靠性逐步增长,最终达到“安全可靠,一次成功”的目标。在产品的寿命周期中,FRACAS工作能够有赦地提高产品的可靠性、维修性和安全性水平。

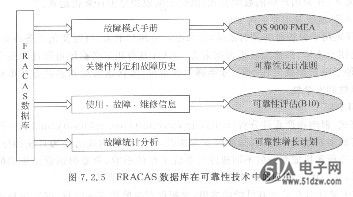

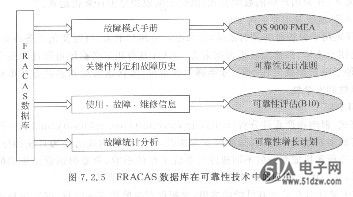

应用FRACAS,可以建立质量与可靠性信息平台,完善问题和故障的闭环控制,辅助制定可靠性增长计划,可靠性工作的开展提供数据基础辅助进行产品决策,是可靠性保障流程的主要环节。图7.2.5所示为FRACAS数据库在可靠性技术中的应用。

4.可靠性CAD/CAE G38A21214AEU

现代可靠性技术广泛应用CADlCAE,为解决产品可靠性分析、设计和失效分析提供了有效的技术平台。现在市场上已经有众多厂商推出可靠性分析软件工具,例如寿命数据分析软件,加速寿命试验( QALT)数据分析软件,利用可靠性框图(RBD)进行系统可靠性、可维护性和可用性分析的软件,失效模式、效果和危害度分析软件,可靠性增长分析软件等。

随着电子产品质量与可靠性要求的日益提高及国内可靠性工作的深入展开,可靠性工程CADlCAE软件已成为推动和做好可靠性工作必不可少的辅助工具。已经有企业推出综合性软件平台,以产品研发生产的可靠性、维修性、保障性、测试性和安全性设计分析工作需求为出发点,能够进行总体规划和设计,可满足航空、航天、兵器、船舶、电子等高可靠性领域和其他各行业可靠性设计分析和管理工作的需要。这种综合软件平台涵盖了可靠性设计分析中最实用和最常用的方法模块,例如:

1)可靠性顶层设计和管理平台;

2)可靠性建模;

3)可靠性预计;

4)可靠性分配;

5)故障模式、影响及严重性分析(FMECA);

6)故障树分析(FTA);

7)优选元器件管理;

8)故障分析报告和纠正措施系统(FRACAS);

9)维修性预计;

10)维修性分配;

11)测试性分析;

12)维修分析(RCMA);

13)事件树分析(ETA);

14)电子设备降额设计;

15)可靠性评估。

可靠性工程是一项复杂的系统工程,需要将涉及范围广泛、应用条件多样的各类可靠性技术针对具体的工作对象,根据系统或产品的不同特点、不同的研制生产阶段,以及与其他系统工程要素相协调,制定出合理可行的可靠性计划和实施方案,并有效实施。

可靠性技术发展到今天,已经属于相当成熟的技术,有一整套科学完整的技术手段和管理方法,可以有效解决传统故障和不确定性故障。其中最常用的是业界推崇的“3F”,即FTA、FMECA和FRACAS。

1.FTA

1) FTA的含义 G218A

故障树分析法( fault tree analysis,FTA)是一种系统化的演绎方法,它以系统不希望发生的一个事件(顶事件)作为分析的目标,第一步去寻找所有引起顶事件的直接原因,第二步再分别找上述每个直接原因的所有直接原因,侬次进行,直至最基础的直接原因(底事件)。

FTA用各种逻辑符号,表达上面的关系,用以找出系统内可能存在的元件失效、环境影响、软件缺陷及人为失误等各种因素(底事件)与系统失效(顶事件)之间的逻辑关系,形成故障树图(fault tree diagram,FTD)。图7.2.4所示是以顶端事件为“根”向下倒长的一棵“树”——故障树。

FTA可以定性或定量地研究“底事件”对“顶事件”的影响,俗称“打破砂锅问到底”的方法。目前,故障树分析法还处在不断完善的发展阶段,应用范围正在不断扩大,是一种很有前途的故障分析法。

2) FTA的特点

①FTA是一种由上而下(由系统到元件)的系统完整的失效因果关系的分析程序。直观、明了,思路清晰,逻辑性强,可以搜寻所有基本故障模式。

②FTA是一种定量分析的手段,它使用树形图来进行分析。

③因为FTA使用严格的数学公式,故便于编成程序由计算机运算。

3) FTA的发展及主要应用方面

FTA首先用于分析导弹发射系统,后来推广应用到航天、核能及化工等许多领域,虽然其出现已四十多年,但其发展仍方兴未艾。FTA是分析复杂系统可靠性和安全性的有效方法,它便于分析单调关联系统、非单调关联系统、多状态系统和多状态非单调关联等系统的可靠性和安全性。

2.FMECA

故障模式、影响和严重性分析( failure mode,effects and criticality analysis,FMECA)是在工程实践中总结出来的,以故障模式为基础,以故障影响或后果为目标的分析技术。它通过逐一分析各组成部分的不同故障对系统工作的影响,全面识别设计中的薄弱环节和关键项目,并为评价和改进系统设计的可靠性提供基本信息。

FMECA是针对产品所有可能的故障,并根据对故障模式的分析,确定每种故障模式对产品工作的影响,找出单点故障,并按故障模式的严重度及其发生概率确定其危害性。所谓单点故障指的是引起产品故障的,且没有冗余或替代的工作程序作为补救的局部故障。

FMECA包插故障模式及影响分析(FMEA)和危害性分析(CA)。表7.2.1是FMECA在产品研发、制造和使用的生命周期中的应用情况。

3.FRACAS

故障分析、报告与纠正措施系统(failure report analysis and corrective actionsystem,FRACAS)是基于系统故障的管理策略。其目标是将每一个故障模式消除于系统的研制阶段、设计阶段以及早期使用阶段。

FRACAS用于采集、记录和分析产品可靠性信息,针对故障信息通过采取合理的纠正措施进行故障消除,形成一个闭环控制和管理系统。FRACAS过程是一个闭环过程,保证了系统可靠性逐步增长,最终达到“安全可靠,一次成功”的目标。在产品的寿命周期中,FRACAS工作能够有赦地提高产品的可靠性、维修性和安全性水平。

应用FRACAS,可以建立质量与可靠性信息平台,完善问题和故障的闭环控制,辅助制定可靠性增长计划,可靠性工作的开展提供数据基础辅助进行产品决策,是可靠性保障流程的主要环节。图7.2.5所示为FRACAS数据库在可靠性技术中的应用。

4.可靠性CAD/CAE G38A21214AEU

现代可靠性技术广泛应用CADlCAE,为解决产品可靠性分析、设计和失效分析提供了有效的技术平台。现在市场上已经有众多厂商推出可靠性分析软件工具,例如寿命数据分析软件,加速寿命试验( QALT)数据分析软件,利用可靠性框图(RBD)进行系统可靠性、可维护性和可用性分析的软件,失效模式、效果和危害度分析软件,可靠性增长分析软件等。

随着电子产品质量与可靠性要求的日益提高及国内可靠性工作的深入展开,可靠性工程CADlCAE软件已成为推动和做好可靠性工作必不可少的辅助工具。已经有企业推出综合性软件平台,以产品研发生产的可靠性、维修性、保障性、测试性和安全性设计分析工作需求为出发点,能够进行总体规划和设计,可满足航空、航天、兵器、船舶、电子等高可靠性领域和其他各行业可靠性设计分析和管理工作的需要。这种综合软件平台涵盖了可靠性设计分析中最实用和最常用的方法模块,例如:

1)可靠性顶层设计和管理平台;

2)可靠性建模;

3)可靠性预计;

4)可靠性分配;

5)故障模式、影响及严重性分析(FMECA);

6)故障树分析(FTA);

7)优选元器件管理;

8)故障分析报告和纠正措施系统(FRACAS);

9)维修性预计;

10)维修性分配;

11)测试性分析;

12)维修分析(RCMA);

13)事件树分析(ETA);

14)电子设备降额设计;

15)可靠性评估。

上一篇:可靠性设计

上一篇:可靠性技术的发展及标准

公网安备44030402000607

公网安备44030402000607