摘要:综述了圆片级芯片尺寸封装(wl-csp)的新技术及其应用概要,包括wl-csp的关键工艺技术、封装与测试描述、观测方法和wl-csp技术的可靠性及其相关分析等。并对比研究了几种圆片级再分布芯片尺、广封装方式的工艺特征和技术要点,从而说明了wl-csp的技术优势及其应用前景。

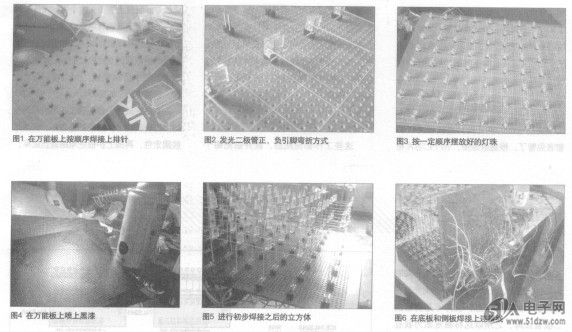

关键词:集成电路; 圆片级芯片尺寸封装;技术优势;应用前景 中图分类号:tn305.94 文献标识码:a 文章编号:1003-353x(2005)02-0038-05 1 引言 自从20世纪90年代中后期以来,各种芯片尺寸封装(csp)技术竞相发展,在国内外集成电路封装业凸显出迅速发展之势。特别是wl-csp技术,推动着圆片级器件和印刷电路板(pcb)朝着更小型化的方向发展[1-3]。wl-csp封装方式不但使封装器件小而轻,适用于i/o引脚数在4-200之间的精细线条贴装,而且其精细线条特性常要求将pcb布线与连线技术相结合,使圆片级器件的功能开发到极致。虽然集成电路封装业倾向于选择“狗骨”连线结构,但布线密度还是要求导通孔技术能较好的适应wl-csp。由于wl-csp技术通常在制作ic芯片的al焊区完成后,继续完成csp制作,这就使芯片封装成本、性能和工作可靠性比其它的csp技术更加具有潜在的优势。 圆片级器件一般采用csp技术,而被封装器件的长期工作可靠性是csp工艺必须考虑的重要因素之一。直接接触芯片或倒装片已是目前广泛使用的改进型封装技术。圆片级器件基本上可看作是大的倒装片。不过,一般倒装片需要填充胶材料,以改善封装的机械和热疲劳阻抗,但用wl-csp代替传统的csp作为连线,就不需填充胶材料了。这是wl-csp工艺的一大技术优势。wl-csp的关键.t-艺技术典型的wl-csp工艺流程及其局部结构图wl-csp的关键工艺一是重布线技术;二是焊料凸点制作工艺。典型的wl-csp工艺流程如图1所示制作完成后的wl-csp局部结构见图2。 2.2 wlp的封装技术要点 wlp的主要制作工艺和技术如下。 ●被封装圆片级器件不但采用标准的半导体工艺设备制作再分布薄膜层,而且运用圆片级焊点连接工艺。该工艺包括一个双层电介质系统、二次涂敷苯并环丁烯(bcb)聚合物或聚酰亚胺(p1)聚合体、一层a1—ni/v-cu软焊料再分布薄膜。 ●被封装器件一般包含48个焊块,数量向中心慢慢减少,排列在6mm×8mm的面积内。封装呈矩形,物理尺寸为0.317×0.246英寸,厚度为0.438英寸(从芯片顶部至焊块尾部)。硅片整体厚度是0.027英寸,上面附属层厚约0.0003英寸。焊块封装前直径为0.0215英寸,高0.0165英寸。封装后器件的热膨胀系数(cte)约为4.5ppm/℃,质地坚硬,不会因加热或冷却而弯曲。 ●重布线溅射的焊点下金属(ubm),例如ti-ni-cu中的cu有足够的厚度(300μm),以便cu与焊料凸点连接时具有足够的强度,也可用电镀加厚ubm上的cu层,甚至成为cu柱(100μm)。 ●焊点制作可采用蒸发法、化学镀法、电镀法、置球法和焊膏模板印制法等。目前仍以电镀法用得较多,该法2000年约占所有焊料凸点制作法的70%(含金焊点制作),其次是蒸发法(高铅),约占22.5%,再者为焊膏模板印制法,约占5.5%。但因焊膏模板印制法制作焊料凸点比较简便,自动化程度较高,成本也较低,故该法将会被较多地采用。 ●除了小型焊球阵列封装(mbga)方式外,所有wl-csp技术中被封装和进行可靠性测试的圆片级器件都不需填充胶材料,封装底垫只要用csp尺寸的焊球连接到0.75mm的线宽范围内即可。 3 wl-csp的测试技术 3.1测试板描述 测试板厚约0.041英寸,采用4层(两个表面和两个内层)双侧fr4基板,基板刷上有机可焊性保护层,以保护铜底垫。基板的玻璃态转化温度为175℃,cte约为16ppm/℃。 3.2 测试工艺技术 测试时可先后采用6种测试图形,其中3种含有标准的非阻焊层限定(nsmd)底垫,其直径分别为0.011英寸、0.013英寸和0.015英寸,而每一底垫另外还包含一个直径为0.005英寸的连线,所形成的导通孔用来连接表面信号层和内部信号层,此导通孔不填充胶材料。 测试的主要目的是研究wl—csp技术中出现的各种问题:比较焊膏贴装法和熔接贴装法及其焊节的

成 立,王振宇,祝 俊,赵 倩,侍寿永,朱漪云 | (江苏大学电气信息工程学院,江苏 镇江 212013) |

摘要:综述了圆片级芯片尺寸封装(wl-csp)的新技术及其应用概要,包括wl-csp的关键工艺技术、封装与测试描述、观测方法和wl-csp技术的可靠性及其相关分析等。并对比研究了几种圆片级再分布芯片尺、广封装方式的工艺特征和技术要点,从而说明了wl-csp的技术优势及其应用前景。

关键词:集成电路; 圆片级芯片尺寸封装;技术优势;应用前景 中图分类号:tn305.94 文献标识码:a 文章编号:1003-353x(2005)02-0038-05 1 引言 自从20世纪90年代中后期以来,各种芯片尺寸封装(csp)技术竞相发展,在国内外集成电路封装业凸显出迅速发展之势。特别是wl-csp技术,推动着圆片级器件和印刷电路板(pcb)朝着更小型化的方向发展[1-3]。wl-csp封装方式不但使封装器件小而轻,适用于i/o引脚数在4-200之间的精细线条贴装,而且其精细线条特性常要求将pcb布线与连线技术相结合,使圆片级器件的功能开发到极致。虽然集成电路封装业倾向于选择“狗骨”连线结构,但布线密度还是要求导通孔技术能较好的适应wl-csp。由于wl-csp技术通常在制作ic芯片的al焊区完成后,继续完成csp制作,这就使芯片封装成本、性能和工作可靠性比其它的csp技术更加具有潜在的优势。 圆片级器件一般采用csp技术,而被封装器件的长期工作可靠性是csp工艺必须考虑的重要因素之一。直接接触芯片或倒装片已是目前广泛使用的改进型封装技术。圆片级器件基本上可看作是大的倒装片。不过,一般倒装片需要填充胶材料,以改善封装的机械和热疲劳阻抗,但用wl-csp代替传统的csp作为连线,就不需填充胶材料了。这是wl-csp工艺的一大技术优势。wl-csp的关键.t-艺技术典型的wl-csp工艺流程及其局部结构图wl-csp的关键工艺一是重布线技术;二是焊料凸点制作工艺。典型的wl-csp工艺流程如图1所示制作完成后的wl-csp局部结构见图2。 2.2 wlp的封装技术要点 wlp的主要制作工艺和技术如下。 ●被封装圆片级器件不但采用标准的半导体工艺设备制作再分布薄膜层,而且运用圆片级焊点连接工艺。该工艺包括一个双层电介质系统、二次涂敷苯并环丁烯(bcb)聚合物或聚酰亚胺(p1)聚合体、一层a1—ni/v-cu软焊料再分布薄膜。 ●被封装器件一般包含48个焊块,数量向中心慢慢减少,排列在6mm×8mm的面积内。封装呈矩形,物理尺寸为0.317×0.246英寸,厚度为0.438英寸(从芯片顶部至焊块尾部)。硅片整体厚度是0.027英寸,上面附属层厚约0.0003英寸。焊块封装前直径为0.0215英寸,高0.0165英寸。封装后器件的热膨胀系数(cte)约为4.5ppm/℃,质地坚硬,不会因加热或冷却而弯曲。 ●重布线溅射的焊点下金属(ubm),例如ti-ni-cu中的cu有足够的厚度(300μm),以便cu与焊料凸点连接时具有足够的强度,也可用电镀加厚ubm上的cu层,甚至成为cu柱(100μm)。 ●焊点制作可采用蒸发法、化学镀法、电镀法、置球法和焊膏模板印制法等。目前仍以电镀法用得较多,该法2000年约占所有焊料凸点制作法的70%(含金焊点制作),其次是蒸发法(高铅),约占22.5%,再者为焊膏模板印制法,约占5.5%。但因焊膏模板印制法制作焊料凸点比较简便,自动化程度较高,成本也较低,故该法将会被较多地采用。 ●除了小型焊球阵列封装(mbga)方式外,所有wl-csp技术中被封装和进行可靠性测试的圆片级器件都不需填充胶材料,封装底垫只要用csp尺寸的焊球连接到0.75mm的线宽范围内即可。 3 wl-csp的测试技术 3.1测试板描述 测试板厚约0.041英寸,采用4层(两个表面和两个内层)双侧fr4基板,基板刷上有机可焊性保护层,以保护铜底垫。基板的玻璃态转化温度为175℃,cte约为16ppm/℃。 3.2 测试工艺技术 测试时可先后采用6种测试图形,其中3种含有标准的非阻焊层限定(nsmd)底垫,其直径分别为0.011英寸、0.013英寸和0.015英寸,而每一底垫另外还包含一个直径为0.005英寸的连线,所形成的导通孔用来连接表面信号层和内部信号层,此导通孔不填充胶材料。 测试的主要目的是研究wl—csp技术中出现的各种问题:比较焊膏贴装法和熔接贴装法及其焊节的

热门点击 热门点击

推荐技术资料 推荐技术资料

|

|

公网安备44030402000607

公网安备44030402000607