电子再制造

发布时间:2011/8/27 15:51:33 访问次数:1362

1.电子垃圾的威胁 KA74HCTLS20N

电子产品门类繁多,无处不在,已经深入到人类社会的各个角落,而且现在增长势头有增无减。现代相当一部分电子产品数量上早已经超过汽车,例如电视机、冰箱、洗衣机、空调这几个家用电器大件以及电饭煲、电风扇等小家电,在中国保有量都已经过亿,其中电视机、手机已经超过4亿台。此外,计算机、打印机、家庭影院等办公娱乐产品保有量超过数千万。其他工业测量控制、科学仪器等领域电子产品保有量也不是小数量,每年报废少则数万数十万,多则数百万数千万,这些废旧电子产品被当作“电子垃圾”废弃造成的环境污染令人触目惊心。

然而,由于电子产品制造技术的持续发展,随着制造技术升级、规模增大、成本降低,电子产品价格不断降低,再加上电子产品技术升级换代很快,电子再制造迄今几乎没有提到议事日程上。

针对电子垃圾的威胁,国内外都出台了专门法令和管理办法,欧盟的WEEE和我国的《废旧电子产品回收管理条例》都明确规定电子产品必须回收再利用。

按照“她球上没有垃圾,只有放错地方的资源”的理念,废旧电子产品不应该变成环境恶化的污染源,而应该是可以再利用( Reuse)、再循环(Recycle)、再制造(Remanufacture)、减量化(Reduce)的4R资源,废旧电子产品“变废为宝”、“返老还童”不是空话,应该成为我们保护生态环境,应对全球气候变化的实实在在的行动。

2.电子再制造大有可为

尽管电子产品不如大型机械产品再制造经济效益突出,但由于电子产品品种繁多、数量巨大、更新换代快、产品实际使用期短,具有很大再制造再利用的发展空间,特别是绿色环保的社会效益,决定了电子再制造大有可为。

1)电子整机再制造

电子产品中一部分“大件”,如冰箱、洗衣机、空调等以及一部分工业测控电气装备等,由于能源和资源短缺、原材料涨价等因素,以及这些“大件”技术升级换代速度低于微电子数码产品,因而具有较大的再制造产业化潜力。

此外,一部分普通电子产品也有很大的再制造发展空间。

电子产品中不同零部件寿命周期不同,例如一般机电元件(开关、连接器等)寿命远低于半导体器件,塑料封装元件寿命低于金属和陶瓷元件,运动零部件寿命低于固态零部件等,当这些寿命短的零部件出现问题时,毒命长的零部件可能还有相当长的使用寿命,这也是电子产品可以通过再制造“焕发青春”的依据;这种再制造的产品不仅由于社会发展不均衡而存在很大的市场,而且随着人们环保意识不断增强,也会被很多普通产品用户所接受,成为绿色环保新时尚。

2)电子零部件拆解

对于仍然有使用价值的电子部件,例如散热器、变压器等进行拆解再利用,是电子行业早已存在的事实,只是过去仅仅从经济角度而不是从绿色环保角度出发。如果从产品设计就考虑元器件的拆解,并且探讨更好的拆解工艺方法,那么未来这种再利用将更加容易并且有好的再利用价值。毕竟可持续发展比单纯增加生产力更重要,保护人类生存环境比盲目追求经济增长更符合科学发展观。

3)电子材料回收

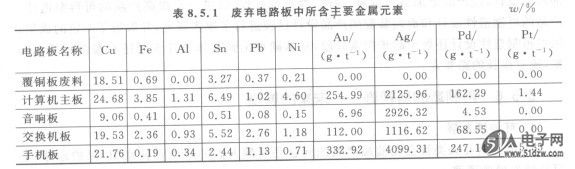

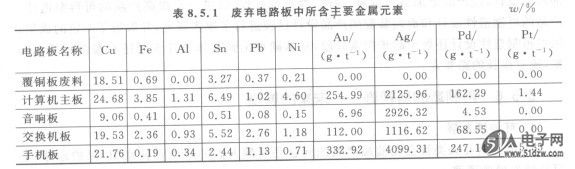

电子产品中含有成百上千种各种各样的材料,其中相当一部分可以回收,特另0是一些贵金属稀有金属的回收价值很大。表8. 5.1所示是一部分废弃电路板中所含主要金属元素的情况,可见金属品种之多。除了金属材料,大量塑料等非金属材料回收也很可观,据报道,仅从报废的几亿台计算机中就可回收1800万t塑料、682万t锡、55万t铬、45万t铅及其他材料。回收的塑料和其他非金属材料可以作为建筑、包装、模型等行业原材料,实现再资源化。

当然这些材料回收不是简单的垃圾处理,需要专门的绿色回收技术和自动化、智能化大型设备,以及严格的管理制度,确保回收中的安全。

3.多生命周期设计与再制造 KA78L08AMTF

1)电子再制造3种模式

上面我们讨论了电子再制造的3种模式:整机再制造(A);零部件修复再利用(B);材料回收再循环(C)。

研究表明,这3个模式或者说3个层次的再制造工程中,从低碳角度,或者说就能源消耗和再污染威胁的“成本”而言,A最优,B次之,C最差。这是因为材料回收必须先将产品进行完全粉碎,然后分离产品中的主要材料,再通过熔化生成再循环材料,最后才能重新利用这些再循环材料,并且许多材料的再循环过程还伴随着废气、废料的排放,存在对环境造成新的污染的威胁;而整机再制造则不仅避免了组成整机的原材料生成中能源消耗和污染威胁,而且不存在零部件制造中的能源消耗和污染威胁,仅仅需要付出“再制造”的成本。这一都分成本相对要小得多并且容易控制。

不幸的是在电子再制造工程中,由于电子产品和产业的特点,目前人们认知度最高、实施最多的顺序是C、B、A。

2)多生命周期设计

从低碳要求出发,应该倡导产品多生命周期理念,而且从设计开始。

如果原设备制造商对它自己的产品进行再制造,他们自然会从盈利的角度出发,在产品设计过程中就会考虑产品到达寿命末端的再制造,使产品更易于末端的再制造升级循环利用。在这个研究领域中的先行者已经证明,投资改善产品设计使之益于再制造,不失为明智之举。因为这将在再制造过程中获得丰厚的回报,例如改善产品的拆解性。他们这样来描述他们的设计理念:“我们不会将我们的产品设计成一次性的,例如只销售使用过一次后就只能对它在报废时进行破碎处理,我们要改变产品的设计,使得我们可以将这

个产品销售两次,第一次是新产品,第二次是再制造产品。”另外还强调,“一个易于拆解的产品也将会更易于装配。”

3)面向再制造的产品设计

使再制造具有可持续性,发挥制造商主动性的秘密是再制造可以创造额外利润。这种额外利润来自可再制造设计,或者政府的相关产业政策。

产品设计可以决定产品213的再制造性。富有远见的设计师往往会改善产品结构或部件的设计,使产品更加适合拆解、清洗、检查等过程,以进一步提高产品的可再制造性。产品的可制造性设计和面向装配的产品设计已经进行了很多研究,并取得了一定的成果;但可再制造性设计还处于起步探索阶段,从基础理论到具体设计实践还有很多不确定因素,还有很长的路要走。

1.电子垃圾的威胁 KA74HCTLS20N

电子产品门类繁多,无处不在,已经深入到人类社会的各个角落,而且现在增长势头有增无减。现代相当一部分电子产品数量上早已经超过汽车,例如电视机、冰箱、洗衣机、空调这几个家用电器大件以及电饭煲、电风扇等小家电,在中国保有量都已经过亿,其中电视机、手机已经超过4亿台。此外,计算机、打印机、家庭影院等办公娱乐产品保有量超过数千万。其他工业测量控制、科学仪器等领域电子产品保有量也不是小数量,每年报废少则数万数十万,多则数百万数千万,这些废旧电子产品被当作“电子垃圾”废弃造成的环境污染令人触目惊心。

然而,由于电子产品制造技术的持续发展,随着制造技术升级、规模增大、成本降低,电子产品价格不断降低,再加上电子产品技术升级换代很快,电子再制造迄今几乎没有提到议事日程上。

针对电子垃圾的威胁,国内外都出台了专门法令和管理办法,欧盟的WEEE和我国的《废旧电子产品回收管理条例》都明确规定电子产品必须回收再利用。

按照“她球上没有垃圾,只有放错地方的资源”的理念,废旧电子产品不应该变成环境恶化的污染源,而应该是可以再利用( Reuse)、再循环(Recycle)、再制造(Remanufacture)、减量化(Reduce)的4R资源,废旧电子产品“变废为宝”、“返老还童”不是空话,应该成为我们保护生态环境,应对全球气候变化的实实在在的行动。

2.电子再制造大有可为

尽管电子产品不如大型机械产品再制造经济效益突出,但由于电子产品品种繁多、数量巨大、更新换代快、产品实际使用期短,具有很大再制造再利用的发展空间,特别是绿色环保的社会效益,决定了电子再制造大有可为。

1)电子整机再制造

电子产品中一部分“大件”,如冰箱、洗衣机、空调等以及一部分工业测控电气装备等,由于能源和资源短缺、原材料涨价等因素,以及这些“大件”技术升级换代速度低于微电子数码产品,因而具有较大的再制造产业化潜力。

此外,一部分普通电子产品也有很大的再制造发展空间。

电子产品中不同零部件寿命周期不同,例如一般机电元件(开关、连接器等)寿命远低于半导体器件,塑料封装元件寿命低于金属和陶瓷元件,运动零部件寿命低于固态零部件等,当这些寿命短的零部件出现问题时,毒命长的零部件可能还有相当长的使用寿命,这也是电子产品可以通过再制造“焕发青春”的依据;这种再制造的产品不仅由于社会发展不均衡而存在很大的市场,而且随着人们环保意识不断增强,也会被很多普通产品用户所接受,成为绿色环保新时尚。

2)电子零部件拆解

对于仍然有使用价值的电子部件,例如散热器、变压器等进行拆解再利用,是电子行业早已存在的事实,只是过去仅仅从经济角度而不是从绿色环保角度出发。如果从产品设计就考虑元器件的拆解,并且探讨更好的拆解工艺方法,那么未来这种再利用将更加容易并且有好的再利用价值。毕竟可持续发展比单纯增加生产力更重要,保护人类生存环境比盲目追求经济增长更符合科学发展观。

3)电子材料回收

电子产品中含有成百上千种各种各样的材料,其中相当一部分可以回收,特另0是一些贵金属稀有金属的回收价值很大。表8. 5.1所示是一部分废弃电路板中所含主要金属元素的情况,可见金属品种之多。除了金属材料,大量塑料等非金属材料回收也很可观,据报道,仅从报废的几亿台计算机中就可回收1800万t塑料、682万t锡、55万t铬、45万t铅及其他材料。回收的塑料和其他非金属材料可以作为建筑、包装、模型等行业原材料,实现再资源化。

当然这些材料回收不是简单的垃圾处理,需要专门的绿色回收技术和自动化、智能化大型设备,以及严格的管理制度,确保回收中的安全。

3.多生命周期设计与再制造 KA78L08AMTF

1)电子再制造3种模式

上面我们讨论了电子再制造的3种模式:整机再制造(A);零部件修复再利用(B);材料回收再循环(C)。

研究表明,这3个模式或者说3个层次的再制造工程中,从低碳角度,或者说就能源消耗和再污染威胁的“成本”而言,A最优,B次之,C最差。这是因为材料回收必须先将产品进行完全粉碎,然后分离产品中的主要材料,再通过熔化生成再循环材料,最后才能重新利用这些再循环材料,并且许多材料的再循环过程还伴随着废气、废料的排放,存在对环境造成新的污染的威胁;而整机再制造则不仅避免了组成整机的原材料生成中能源消耗和污染威胁,而且不存在零部件制造中的能源消耗和污染威胁,仅仅需要付出“再制造”的成本。这一都分成本相对要小得多并且容易控制。

不幸的是在电子再制造工程中,由于电子产品和产业的特点,目前人们认知度最高、实施最多的顺序是C、B、A。

2)多生命周期设计

从低碳要求出发,应该倡导产品多生命周期理念,而且从设计开始。

如果原设备制造商对它自己的产品进行再制造,他们自然会从盈利的角度出发,在产品设计过程中就会考虑产品到达寿命末端的再制造,使产品更易于末端的再制造升级循环利用。在这个研究领域中的先行者已经证明,投资改善产品设计使之益于再制造,不失为明智之举。因为这将在再制造过程中获得丰厚的回报,例如改善产品的拆解性。他们这样来描述他们的设计理念:“我们不会将我们的产品设计成一次性的,例如只销售使用过一次后就只能对它在报废时进行破碎处理,我们要改变产品的设计,使得我们可以将这

个产品销售两次,第一次是新产品,第二次是再制造产品。”另外还强调,“一个易于拆解的产品也将会更易于装配。”

3)面向再制造的产品设计

使再制造具有可持续性,发挥制造商主动性的秘密是再制造可以创造额外利润。这种额外利润来自可再制造设计,或者政府的相关产业政策。

产品设计可以决定产品213的再制造性。富有远见的设计师往往会改善产品结构或部件的设计,使产品更加适合拆解、清洗、检查等过程,以进一步提高产品的可再制造性。产品的可制造性设计和面向装配的产品设计已经进行了很多研究,并取得了一定的成果;但可再制造性设计还处于起步探索阶段,从基础理论到具体设计实践还有很多不确定因素,还有很长的路要走。

上一篇:低碳制造的典型——再制造工程

上一篇:虚拟现实技术及其组成

热门点击

热门点击

- 如何用万用表检测变压器各绕组同名端?

- 集成霍尔传感器及应用

- 陶瓷基板

- 晶闸管的基本特征与原理

- 调幅电路的定义与形式

- SiP技术

- 集成运放推动的功率放大器是如何工作的?

- 电感三点式振荡器和电容三点式振荡器各有哪些特

- 在室外如何安装LED灯带?

- LM258/LM358/LM358A双路单供

推荐技术资料

推荐技术资料

- DFRobot—玩的就是

- 如果说新车间的特点是“灵动”,FQPF12N60C那么... [详细]

公网安备44030402000607

公网安备44030402000607