机器视觉与X-ray检测技术

发布时间:2011/8/27 10:00:02 访问次数:2235

1.机器视觉与X-ray检测技术简介

1)机器视觉 GL3361D

机器视觉是计算机视觉技术在工业领域的应用,是计算机视觉中最具有产业化应用的部分,主要应用于工厂自动化检测及机器人产业等。

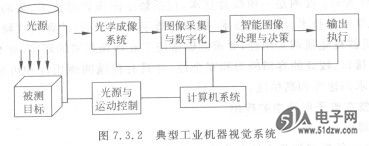

机器视觉就是用计算机来模拟和扩展人的视觉功能,它从客体的图像中提取信息,并对这些信息进行处理、再加以理解,最终用于实际检测、测量和控制。一个典型的工业机器视觉应用系统包括光源、光学成像系统、图像采集与数字化模块、智能图像处理与决策模块以及输出执行模块,如图7.3.2所示。

将近80%的工业视觉系统主要用在检测方面,包括用于提高生产效率、控制生产过程中的产品品质、采集产品资料等。在工业生产中,机器视觉是配备有传感视觉仪器(如自动对焦相机或传感器)的检测机器,其中光学检测仪器应用最普遍,用于检测出各种产品的缺陷、判断并选择出物体、测量尺寸等,以及在自动化生产线上对物料进行校准与定位等。视觉系统检测生产线上的产品,决定产品是否符合品质要求,并根据结果,产生相应的信号输入上位机。图像获取设备包括光源、摄像机等;图像处理设备包括相应的软件和硬件系统;输出设备是与制造过程相连的有关系统,例如显示器、可编程控制器和警报装置等。

2)机器视觉与X-ray检测原理

通常提到机器视觉,指采用可见光作为光源,只能模拟人的视觉功能,检测物体的表面。当需要扩展人的视觉功能,透视物体内部结构时就需要采用X-ray作为光源以及与之相应的传感器,而其他部分则与普通机器视觉相同,一般称为X-ray(X射线)检测技术。X射线与红外线、超声波检测都属于机器视觉的扩展,或者说是广义的机器视觉。习惯上机器视觉概念是狭义的视觉,因而一般把机器视觉与X-ray检测并列。

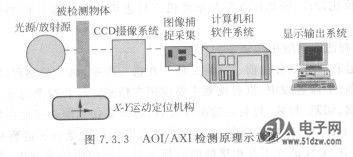

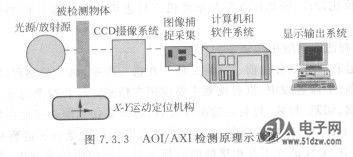

图7.3.3所示是AOI/AXI检测原理示意图。

3)机器视觉与X-ray检测技术的应用

机器视觉检测与X-ray检测技术凭借其精确快速和智能化的优势在工业中的运用越来越多,已逐渐成为工业测量领域的主流技术。由于视觉检测技术可以达到较高的测量精度和较快的速度,使得它可以适用于很多从前需要采用接触式测量方法的应用场合。采用接触式测量难以跟上高吞吐量的流水线的步伐,并且传统测量一般都是在产品抽检时完成,而基于视觉检测技术的测量就可以满足生产流水线的要求,实现每分钟上千次的测量,同时测量系统还可以嵌入到流水线系统中进行100%的检测。除了具备快速在线的优点外,视觉检测技术还消除了物理接触,可以减少对机械测量表面的磨损和划痕,避免对零件的损伤,最重要的是检测技术可以测量某些不能用接触式方法测量的零件。

机器视觉与X-ray检测是一项综合技术,包括数字图像处理技术、运动控制技术、光源照明技术、光学成像技术、传感器技术、模拟与数字视频技术、计算机软硬件技术、人机接口技术等。机器视觉强调实用性,要求能够适应工业现场恶劣的环境,要有合理的性价比、通用的工业接口、较高的容错能力和安全性,并具有较强的通用性和可移植性。它更强调实时性,要求高速度和高精度。

2.机器视觉在电子制造中的应用

1)两类机器视觉系统

在电子制造中的机器视觉系统分为嵌入式系统和PC-Base系统两类。

PC-Base系统一般由机器视觉标准配件(包括工业用视觉光源、工业镜头、工业相机、图像采集卡、机器视觉软件和工业PC)搭建而成,系统构成复杂,需要具备光学、机械、自动化、图像算法及专业编程知识的技术人员来实现。一般情况下,硬件系统搭建完毕后,还要根据项目需求进行二次开发后才能上线使用。而嵌入式系统则是光源(某些嵌入式系统会内置)、镜头、相机、图像采集处理功能和视觉图像分析软件的高度集成化,系统功能模块化。有些嵌入式系统的软件操作界面非常简单,按照软件界面向导设置后就可似上线运行。嵌入式视觉系统又称为智能相机(smart camera)或视觉传感器(visionsensor)。智能相机相对于视觉传感器,一般硬件处理速度更快、软件功能模块更为强大,可以适应各种适合嵌入式系统的复杂视觉检测应用,不过二者之间并没有严格的界限。

PC-Base视觉系统和嵌入式视觉系统在电子制造行业都有广泛应用,需要根据系统需求来确定到底采用哪种视觉系统。嵌入式系统的主要特点是速度快、性能稳定、操作简单、体积小巧,非常适合于对检测系统安装空间要求非常严格、二次开发需求不是很强以及要求性能稳定的场合。尤其是已有生产设备需增加检测功能,提高设备附加值者,选择嵌入式系统的性价比较高,例如现在新型贴片机中标志识别和元器件检测都采用嵌入式视觉系统。

2)在半导体制造中的应用

半导体制造过程可以划分为前、中、后三段。在这三段中,每一段制程,机器视觉都是必不可少的。在前、中段过程中,机器视觉主要应用在精密定位和检测方面;后段制程主要涉及晶圆的检测、切割、封装、封装后检测等过程,晶圆在切割前必须使用机器视觉系统检测出瑕疵,并打上标记;检测后切割过程中需要利用机器视觉系统进行精确快速对准定位,而切割后酌IC要保证在不互相接触的前提下分装到相应的容器内,需要利用机器视觉系统再次检测,只让合格品进入后面的封装工序。封装过程的机器视觉应用技术比较成熟,例如自动光学检测AOI与AXI。

纵观半导体制造前、中、后三段的视觉应用,PC-Base机器视觉系统占据着很大的比重,这是因为PC-Base系统对于设备完成复杂检测需求及进行二次开发的实施性最强。在设备设计初期如果考虑PC-Base视觉系统,其整合性也最强。另外,由于智能相机等嵌入式视觉系统本身发展的限制,其精度和速度还无法与PC-Base系统相比。就以相机为例,目前已经进入市场的工业相机最高分辨率已达到1600万像素,智能相机最高也就200多万像素。而半导体制造前段和中段对于图像精度要求是200万像素的相机很难实现的,因此嵌入式视觉系统在半导体行业应用中仍大多集中在后段部分。

3)在元器件和PCB制造中应用

在半导体以外的其他元器件和PCB制造中,机器视觉技术也大有用武之地。机器视觉4大主要功能:检测、定位(引导)、测量、读码应用可以提高检测效率和精确度,进而提高产品质量。在PCB制造领域,除了传统的自动定位(例如数控钻孑L定位等)之外,基于机器视觉技术的AOI(自动光学检测)已成为高精度PCB制板不可缺少的检测设备,用于制版底片检查、PCB裸板检查等。

在电子元器件制造上,利用机器视觉进行检测和测量,例如连接器检测。连接器制造流程主要分为冲压、电镀、注塑、装配4个主要工艺流程,在4个流程当中,每个环节都对连接器产品尺寸和质量要求极为严格。而许多微型连接器体积非常小、精度高、制作工艺繁复、产品数量巨大、生产线运行速度高。如电镀环节速度非常快,最快可达到lOm/min。这就要求必须使用机器视觉技术,对所有的生产产品在相应环节过程中进行快速测量和检验,及时剔除不合格产品。

除了元器件外,许多电子部件,例如LCD、LED、PDP等显示屏的制造中,在普通测量和检查外,机器视觉的检测也越来越重要。

4)在组装制造业中的应用

机器视觉与X射线检测在纽装制造行业的应用更加广泛,小到电容、连接器等元器件,大到手机键盘、PC主板、硬盘,在组装制造产业链的各个环节,几乎都能看到机器视觉系统的身影。其中最突出的就是SMT贴片上的机器视觉应用及穿插在SMT印刷机、贴片机和回流炉工序流程中的AOI/AXI设备。

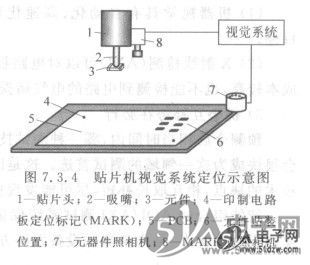

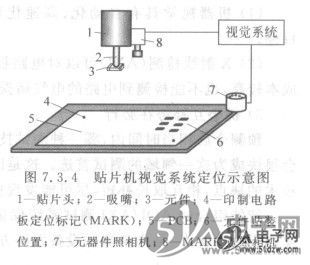

SMT在贴片过程中通过视觉识别系统识别印制电路板上的定位标记,对不同元件进行视觉识别,能高速、高精度贴装微小片状元件、精细IC元件或异形元件,如图7.3.4所示。采用了视觉识别、定位技术的贴片机具有自动化水平高、操作方便、运行平稳等特点,是现代贴片机主流技术。

3.机器视觉与X-ray检测技术的发展趋势

1)基本发展趋势 GM71C4256BJ-70

(1)检测高速化。检测速度与生产效率紧密相连,而交货期和成本压力使制造企业对检测设备的速度提出越来越高的要求,尤其是在线检测设备对速度非常敏感。在保证检出率和误判率在可接受范围内,检测速度将是设备水平重要标志。

(2)分辨力微小化。由于电子产品微小型化和多功能化.电子元器件越来越小,布局越来越密,焊点越来越小,要求检测设备分辨力越来越高,例如AOI分辨力从早期的50μm到25μm,现在达到lOμm,一种新型微焊点AOI的分辨力已经达到2μm。

(3)软件智能化。软件是机器视觉的灵魂,要求机器视觉软件充分运用图像处理和识别技术以及电路板的计算机辅助设计数据,开发更先进的检测算法,使得机器操作越来越“傻瓜化”,测试速度和检出率不断提高,误判率不断降低,总的测试检验架构不断优化.

1.机器视觉与X-ray检测技术简介

1)机器视觉 GL3361D

机器视觉是计算机视觉技术在工业领域的应用,是计算机视觉中最具有产业化应用的部分,主要应用于工厂自动化检测及机器人产业等。

机器视觉就是用计算机来模拟和扩展人的视觉功能,它从客体的图像中提取信息,并对这些信息进行处理、再加以理解,最终用于实际检测、测量和控制。一个典型的工业机器视觉应用系统包括光源、光学成像系统、图像采集与数字化模块、智能图像处理与决策模块以及输出执行模块,如图7.3.2所示。

将近80%的工业视觉系统主要用在检测方面,包括用于提高生产效率、控制生产过程中的产品品质、采集产品资料等。在工业生产中,机器视觉是配备有传感视觉仪器(如自动对焦相机或传感器)的检测机器,其中光学检测仪器应用最普遍,用于检测出各种产品的缺陷、判断并选择出物体、测量尺寸等,以及在自动化生产线上对物料进行校准与定位等。视觉系统检测生产线上的产品,决定产品是否符合品质要求,并根据结果,产生相应的信号输入上位机。图像获取设备包括光源、摄像机等;图像处理设备包括相应的软件和硬件系统;输出设备是与制造过程相连的有关系统,例如显示器、可编程控制器和警报装置等。

2)机器视觉与X-ray检测原理

通常提到机器视觉,指采用可见光作为光源,只能模拟人的视觉功能,检测物体的表面。当需要扩展人的视觉功能,透视物体内部结构时就需要采用X-ray作为光源以及与之相应的传感器,而其他部分则与普通机器视觉相同,一般称为X-ray(X射线)检测技术。X射线与红外线、超声波检测都属于机器视觉的扩展,或者说是广义的机器视觉。习惯上机器视觉概念是狭义的视觉,因而一般把机器视觉与X-ray检测并列。

图7.3.3所示是AOI/AXI检测原理示意图。

3)机器视觉与X-ray检测技术的应用

机器视觉检测与X-ray检测技术凭借其精确快速和智能化的优势在工业中的运用越来越多,已逐渐成为工业测量领域的主流技术。由于视觉检测技术可以达到较高的测量精度和较快的速度,使得它可以适用于很多从前需要采用接触式测量方法的应用场合。采用接触式测量难以跟上高吞吐量的流水线的步伐,并且传统测量一般都是在产品抽检时完成,而基于视觉检测技术的测量就可以满足生产流水线的要求,实现每分钟上千次的测量,同时测量系统还可以嵌入到流水线系统中进行100%的检测。除了具备快速在线的优点外,视觉检测技术还消除了物理接触,可以减少对机械测量表面的磨损和划痕,避免对零件的损伤,最重要的是检测技术可以测量某些不能用接触式方法测量的零件。

机器视觉与X-ray检测是一项综合技术,包括数字图像处理技术、运动控制技术、光源照明技术、光学成像技术、传感器技术、模拟与数字视频技术、计算机软硬件技术、人机接口技术等。机器视觉强调实用性,要求能够适应工业现场恶劣的环境,要有合理的性价比、通用的工业接口、较高的容错能力和安全性,并具有较强的通用性和可移植性。它更强调实时性,要求高速度和高精度。

2.机器视觉在电子制造中的应用

1)两类机器视觉系统

在电子制造中的机器视觉系统分为嵌入式系统和PC-Base系统两类。

PC-Base系统一般由机器视觉标准配件(包括工业用视觉光源、工业镜头、工业相机、图像采集卡、机器视觉软件和工业PC)搭建而成,系统构成复杂,需要具备光学、机械、自动化、图像算法及专业编程知识的技术人员来实现。一般情况下,硬件系统搭建完毕后,还要根据项目需求进行二次开发后才能上线使用。而嵌入式系统则是光源(某些嵌入式系统会内置)、镜头、相机、图像采集处理功能和视觉图像分析软件的高度集成化,系统功能模块化。有些嵌入式系统的软件操作界面非常简单,按照软件界面向导设置后就可似上线运行。嵌入式视觉系统又称为智能相机(smart camera)或视觉传感器(visionsensor)。智能相机相对于视觉传感器,一般硬件处理速度更快、软件功能模块更为强大,可以适应各种适合嵌入式系统的复杂视觉检测应用,不过二者之间并没有严格的界限。

PC-Base视觉系统和嵌入式视觉系统在电子制造行业都有广泛应用,需要根据系统需求来确定到底采用哪种视觉系统。嵌入式系统的主要特点是速度快、性能稳定、操作简单、体积小巧,非常适合于对检测系统安装空间要求非常严格、二次开发需求不是很强以及要求性能稳定的场合。尤其是已有生产设备需增加检测功能,提高设备附加值者,选择嵌入式系统的性价比较高,例如现在新型贴片机中标志识别和元器件检测都采用嵌入式视觉系统。

2)在半导体制造中的应用

半导体制造过程可以划分为前、中、后三段。在这三段中,每一段制程,机器视觉都是必不可少的。在前、中段过程中,机器视觉主要应用在精密定位和检测方面;后段制程主要涉及晶圆的检测、切割、封装、封装后检测等过程,晶圆在切割前必须使用机器视觉系统检测出瑕疵,并打上标记;检测后切割过程中需要利用机器视觉系统进行精确快速对准定位,而切割后酌IC要保证在不互相接触的前提下分装到相应的容器内,需要利用机器视觉系统再次检测,只让合格品进入后面的封装工序。封装过程的机器视觉应用技术比较成熟,例如自动光学检测AOI与AXI。

纵观半导体制造前、中、后三段的视觉应用,PC-Base机器视觉系统占据着很大的比重,这是因为PC-Base系统对于设备完成复杂检测需求及进行二次开发的实施性最强。在设备设计初期如果考虑PC-Base视觉系统,其整合性也最强。另外,由于智能相机等嵌入式视觉系统本身发展的限制,其精度和速度还无法与PC-Base系统相比。就以相机为例,目前已经进入市场的工业相机最高分辨率已达到1600万像素,智能相机最高也就200多万像素。而半导体制造前段和中段对于图像精度要求是200万像素的相机很难实现的,因此嵌入式视觉系统在半导体行业应用中仍大多集中在后段部分。

3)在元器件和PCB制造中应用

在半导体以外的其他元器件和PCB制造中,机器视觉技术也大有用武之地。机器视觉4大主要功能:检测、定位(引导)、测量、读码应用可以提高检测效率和精确度,进而提高产品质量。在PCB制造领域,除了传统的自动定位(例如数控钻孑L定位等)之外,基于机器视觉技术的AOI(自动光学检测)已成为高精度PCB制板不可缺少的检测设备,用于制版底片检查、PCB裸板检查等。

在电子元器件制造上,利用机器视觉进行检测和测量,例如连接器检测。连接器制造流程主要分为冲压、电镀、注塑、装配4个主要工艺流程,在4个流程当中,每个环节都对连接器产品尺寸和质量要求极为严格。而许多微型连接器体积非常小、精度高、制作工艺繁复、产品数量巨大、生产线运行速度高。如电镀环节速度非常快,最快可达到lOm/min。这就要求必须使用机器视觉技术,对所有的生产产品在相应环节过程中进行快速测量和检验,及时剔除不合格产品。

除了元器件外,许多电子部件,例如LCD、LED、PDP等显示屏的制造中,在普通测量和检查外,机器视觉的检测也越来越重要。

4)在组装制造业中的应用

机器视觉与X射线检测在纽装制造行业的应用更加广泛,小到电容、连接器等元器件,大到手机键盘、PC主板、硬盘,在组装制造产业链的各个环节,几乎都能看到机器视觉系统的身影。其中最突出的就是SMT贴片上的机器视觉应用及穿插在SMT印刷机、贴片机和回流炉工序流程中的AOI/AXI设备。

SMT在贴片过程中通过视觉识别系统识别印制电路板上的定位标记,对不同元件进行视觉识别,能高速、高精度贴装微小片状元件、精细IC元件或异形元件,如图7.3.4所示。采用了视觉识别、定位技术的贴片机具有自动化水平高、操作方便、运行平稳等特点,是现代贴片机主流技术。

3.机器视觉与X-ray检测技术的发展趋势

1)基本发展趋势 GM71C4256BJ-70

(1)检测高速化。检测速度与生产效率紧密相连,而交货期和成本压力使制造企业对检测设备的速度提出越来越高的要求,尤其是在线检测设备对速度非常敏感。在保证检出率和误判率在可接受范围内,检测速度将是设备水平重要标志。

(2)分辨力微小化。由于电子产品微小型化和多功能化.电子元器件越来越小,布局越来越密,焊点越来越小,要求检测设备分辨力越来越高,例如AOI分辨力从早期的50μm到25μm,现在达到lOμm,一种新型微焊点AOI的分辨力已经达到2μm。

(3)软件智能化。软件是机器视觉的灵魂,要求机器视觉软件充分运用图像处理和识别技术以及电路板的计算机辅助设计数据,开发更先进的检测算法,使得机器操作越来越“傻瓜化”,测试速度和检出率不断提高,误判率不断降低,总的测试检验架构不断优化.

上一篇:电子制造中的检测技术

上一篇:现代测试系统简介

热门点击

热门点击

- 电子基板技术

- 在桥式整流电路中若有一只二极管短路或开路将会

- 微电子、半导体

- 电阻器的常见种类

- 如何用万用表对电感量进行测试?

- 如何安装LED灯泡(灯杯)?

- EDA简介

- 如何安装LED日光灯?

- 单结晶体管

- 电感器的型号命名方法

推荐技术资料

推荐技术资料

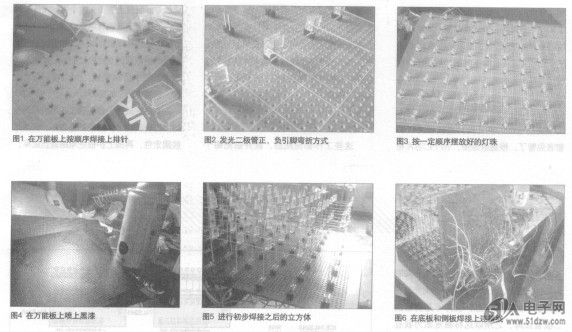

- 单片机版光立方的制作

- N视频: http://v.youku.comN_sh... [详细]

公网安备44030402000607

公网安备44030402000607